کنترلر منطقی برنامهپذیر (PLC)، نوعی کامپیوتر صنعتی و تخصصی است که برای کنترل ماشینآلات در کارخانهها، نیروگاهها و حتی شهربازیها استفاده میشود. این دستگاهها، برخلاف کامپیوترهای شخصی، برای کار در محیطهای خشن و صنعتی طراحی شدهاند و میتوانند وظایفی مانند مدیریت خطوط تولید یا کنترل عملکرد آسانسورها را بر عهده بگیرند. در این مقاله، به بررسی طرز کار و ویژگیهای منحصربهفرد این کنترلرها میپردازیم.

مقدمه

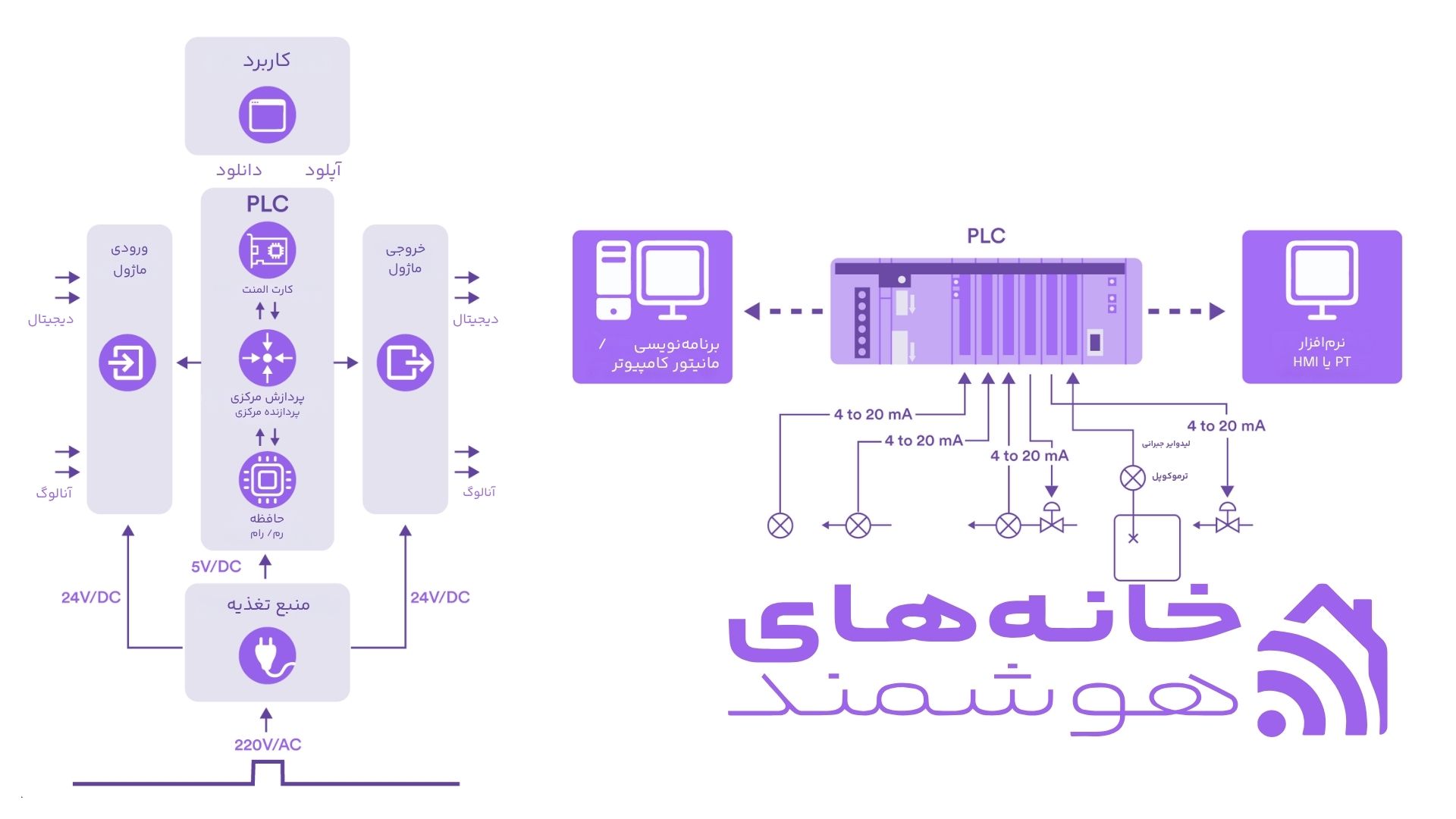

کنترلر منطقی برنامهپذیر (PLC) یک کامپیوتر صنعتی مقاوم و تخصصی است که برای اتوماسیون، نظارت و کنترل ماشینآلات و فرآیندهای صنعتی به کار میرود. برخلاف کامپیوترهای معمولی، PLCها برای مقاومت در برابر شرایط سخت محیطی ساخته شدهاند و به پورتهای ورودی/خروجی (I/O) برای ارتباط با سنسورها، عملگرها و سایر تجهیزات مجهز هستند. این کنترلرها دادهها را از ورودیها دریافت میکنند، بر اساس دستورالعملهای از پیش تعیینشده تصمیمگیری کرده و مطابق با آن، خروجیها را کنترل میکنند.

PLCها به عنوان شاهرگ اتوماسیون صنعتی عمل میکنند و وظایفی از جمله راهاندازی خطوط مونتاژ تا مدیریت عملیات نیروگاهها را بر عهده دارند. آنها بهطور مداوم بر عملکرد سیستم نظارت کرده، دادهها را گزارش میدهند و عملیات را در لحظه تنظیم میکنند تا همه چیز به نرمی و با بالاترین بازدهی اجرا شود. به لطف این ویژگیهای پیشرفته، PLCها نقشی حیاتی در تضمین ایمنی، به حداقل رساندن زمان توقف تولید و حفظ استانداردهای ثابت صنعتی ایفا میکنند. در این راهنمای جامع، چه یک دانشجو، تکنسین یا مهندس باشید، با ما همراه شوید تا با زبان ساده نقش کلیدی PLCها را بشناسید و برای آیندهی تولید هوشمند و اتوماسیون آماده شوید.

PLC چیست؟ درک مفاهیم پایه

تاریخچه

داستان PLC با یک چالش بزرگ در صنعت خودروسازی آغاز شد. پیش از دهه ۱۹۷۰، شرکت جنرال موتورز برای کنترل خطوط تولید خود به تابلوهای عظیم و پیچیدهای از رلهها وابسته بود که تغییر آنها بسیار دشوار و زمانبر بود. در پاسخ به این نیاز بود که در سال ۱۹۶۸، مهندسی به نام دیک مورلی، اولین کنترلر منطقی برنامهپذیر را ابداع کرد. این دستگاه در پاسخ به چالشهای سیستمهای رلهای سنتی توسعه یافت که طراحی، اصلاح و سیمکشی پیچیدهای داشتند. وظیفه اصلی یک PLC، کنترل ماشینآلات و فرآیندها است. در واقع، PLC دستگاهی است که به طور مداوم وضعیت تجهیزات ورودی را نظارت میکند و بر اساس یک برنامه سفارشی، برای کنترل وضعیت تجهیزات خروجی تصمیمگیری میکند. PLCها اغلب در کارخانهها و واحدهای صنعتی برای کنترل موتورها، پمپها، شیرها، عملگرها و سایر ماشینآلات درگیر در فرآیند تولید به کار میروند.

تعریف PLC

کنترلرهای منطقی برنامهپذیر (یا کنترلرهای برنامهپذیر) که معمولاً با نام PLC شناخته میشوند، کامپیوترهای صنعتی هستند که به طور خاص برای کاربردهای صنعتی طراحی شدهاند. برخلاف یک کامپیوتر معمولی که برای انجام طیف گستردهای از وظایف ساخته شده، یک PLC برای اجرای وظایف مشخصی در یک فرآیند صنعتی برنامهریزی میشود. این وظایف میتواند به سادگیِ کنترل یک ماشین واحد یا به پیچیدگیِ مدیریت کل یک خط تولید باشد. همانطور که بعداً توضیح داده خواهد شد، PLCها با استفاده از زبانهایی مانند منطق نردبانی (Ladder Logic)، دیاگرام بلوک تابع (Function Block Diagram) یا سایر زبانهای محبوبی که ویژه سیستمهای کنترل صنعتی طراحی شدهاند، برنامهنویسی میشوند.

PLCها چندین مزیت کلیدی نسبت به سیستمهای کنترل سنتی دارند:

- آنها بسیار قابل اعتماد هستند و میتوانند سالها بدون وقفه کار کنند.

- انعطافپذیرند و امکان ایجاد تغییر در فرآیند کنترل را بدون نیاز به اصلاحات سختافزاری چشمگیر فراهم میکنند.

- میتوانند سیگنالهای ورودی/خروجی زیادی را مدیریت کنند و برای انجام وظایف کنترلی پیچیده، با دیگر PLCها و کامپیوترها شبکهبندی شوند.

به طور خلاصه، PLC یک قطعه سختافزاری بسیار سازگار و بادوام است که برای نیازهای طاقتفرسای کنترل صنعتی طراحی شده است.

نقش PLC در اتوماسیون و هوشمندسازی ساختمان BMS

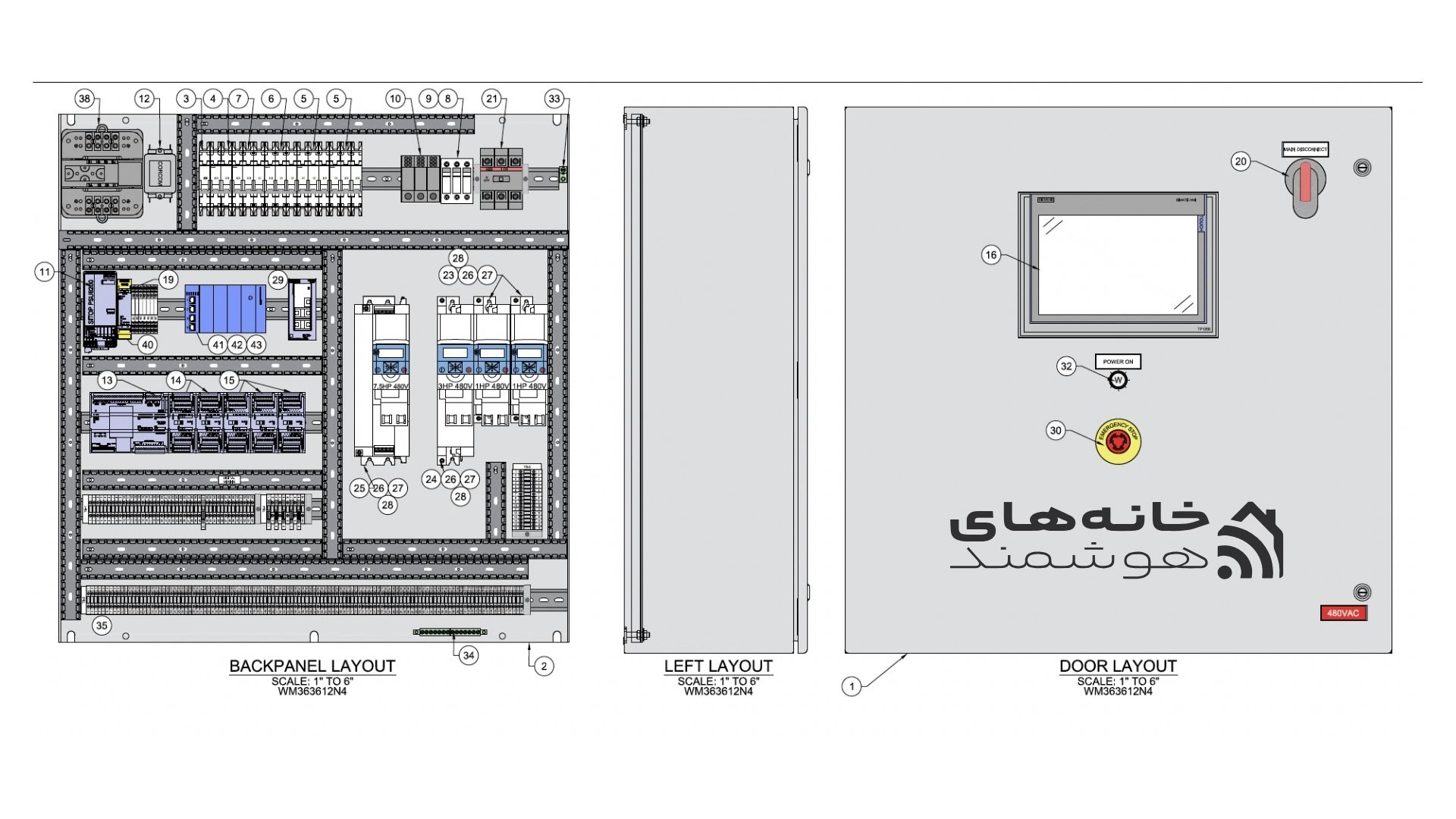

کنترلرهای منطقی برنامهپذیر (PLC) که زمانی تنها در محیطهای خشن صنعتی به کار گرفته میشدند، اکنون به عنوان مغز متفکر سیستمهای مدیریت هوشمند ساختمان (BMS) نقشی حیاتی ایفا میکنند. این کنترلرها با قابلیت اطمینان بالا و انعطافپذیری فوقالعاده، قادرند طیف وسیعی از زیرسیستمهای یک ساختمان را به صورت یکپارچه مدیریت کنند. از کنترل دقیق سیستمهای گرمایش، تهویه و تهویه مطبوع (HVAC) برای بهینهسازی مصرف انرژی و تأمین آسایش ساکنین گرفته تا مدیریت هوشمند روشنایی بر اساس حضور افراد یا نور طبیعی روز، همگی توسط PLC قابل اجرا هستند. علاوه بر این، PLCها در سیستمهای امنیتی مانند کنترل دسترسی، دوربینهای نظارتی، و همچنین سیستمهای اعلام و اطفاء حریق، عملکردی یکپارچه و قابل اعتماد ارائه میدهند.

مزیت اصلی استفاده از PLC در اتوماسیون ساختمان، قابلیت اطمینان صنعتی و طول عمر بالای آن است که برای عملکرد بدون وقفه طراحی شده است. این کنترلرها ماژولار بوده و به راحتی میتوان آنها را برای ساختمانهای بزرگ و پیچیده توسعه داد. یکپارچهسازی سیستمهای مختلف توسط PLC منجر به سناریوهای هوشمندی میشود که به طور مستقیم هزینههای عملیاتی را کاهش میدهد؛ برای مثال، با خالی شدن یک اتاق، سیستم تهویه و روشنایی به طور خودکار خاموش یا در حالت آمادهبهکار قرار میگیرند.

با این حال، استفاده از PLCها بدون چالش نیست. هزینه اولیه خرید و راهاندازی آنها معمولاً بالاتر از کنترلرهای سادهتر و اختصاصی ساختمان است. همچنین، برنامهنویسی و نگهداری این سیستمها نیازمند دانش فنی تخصصی در زبانهایی مانند منطق نردبانی است که ممکن است برای هر تکنسین ساختمانی آشنا نباشد. در نتیجه، برای پروژههای کوچک و ساده، استفاده از PLC ممکن است بیش از حد پیچیده و گران تمام شود. اما در مجتمعهای تجاری بزرگ، بیمارستانها، فرودگاهها و مراکز داده که قابلیت اطمینان، کنترل یکپارچه و بهینهسازی مصرف انرژی در مقیاس بزرگ اهمیت دارد، PLC به عنوان یک راهحل قدرتمند و پایدار، انتخابی بیبدیل است که راه را برای مدیریت هوشمند و پایدار ساختمانها هموار میسازد.

سیستم منطق رلهای چیست؟

سیستمهای منطق رلهای، پیش از ظهور فناوری دیجیتال، نسل قبلی کنترلرهای منطقی برنامهپذیر (PLC) بودند و به طور گسترده در اتوماسیون صنعتی استفاده میشدند. این سیستمها از تعداد زیادی رله الکترومکانیکی، کلید و سیمکشی تشکیل شده بودند که در تابلوهای بزرگ و اغلب پیچیده چیده میشدند. هر رله در سیستم مانند یک کلید ساده روشن/خاموش عمل میکرد که میتوانست مدارهای الکتریکی را کنترل کرده و اتوماسیون ماشینآلات و فرآیندها را ممکن سازد.

سیستمهای منطق رلهای توابع کنترلی اولیهای مانند راهاندازی و توقف موتورها، روشن و خاموش کردن چراغها و مدیریت توالیهای ساده در فرآیندهای صنعتی را انجام میدادند. با این حال، با پیچیدهتر شدن فرآیندهای تولیدی و صنعتی، مدیریت سیستمهای رلهای به طور فزایندهای دشوار شد. آنها به سیمکشی گسترده نیاز داشتند، مستعد فرسودگی و خرابی بودند و اصلاح یا گسترش آنها چالشبرانگیز بود. عیبیابی نیز کاری طاقتفرسا بود، زیرا یافتن یک خطا در شبکهای از رلهها و سیمها میتوانست زمان زیادی ببرد.

این محدودیتها—پیچیدگی، عدم انعطافپذیری، نیاز به نگهداری زیاد و دشواری در توسعه—نیاز به یک راهحل کارآمدتر را آشکار کرد و راه را برای توسعه PLCها هموار نمود. PLCها جایگزینی سادهتر، قابل اعتمادتر و با قابلیت برنامهریزی آسانتر ارائه دادند که قادر بود وظایف اتوماسیون بسیار پیچیدهتری را با سختافزار و سیمکشی فیزیکی کمتر انجام دهد.

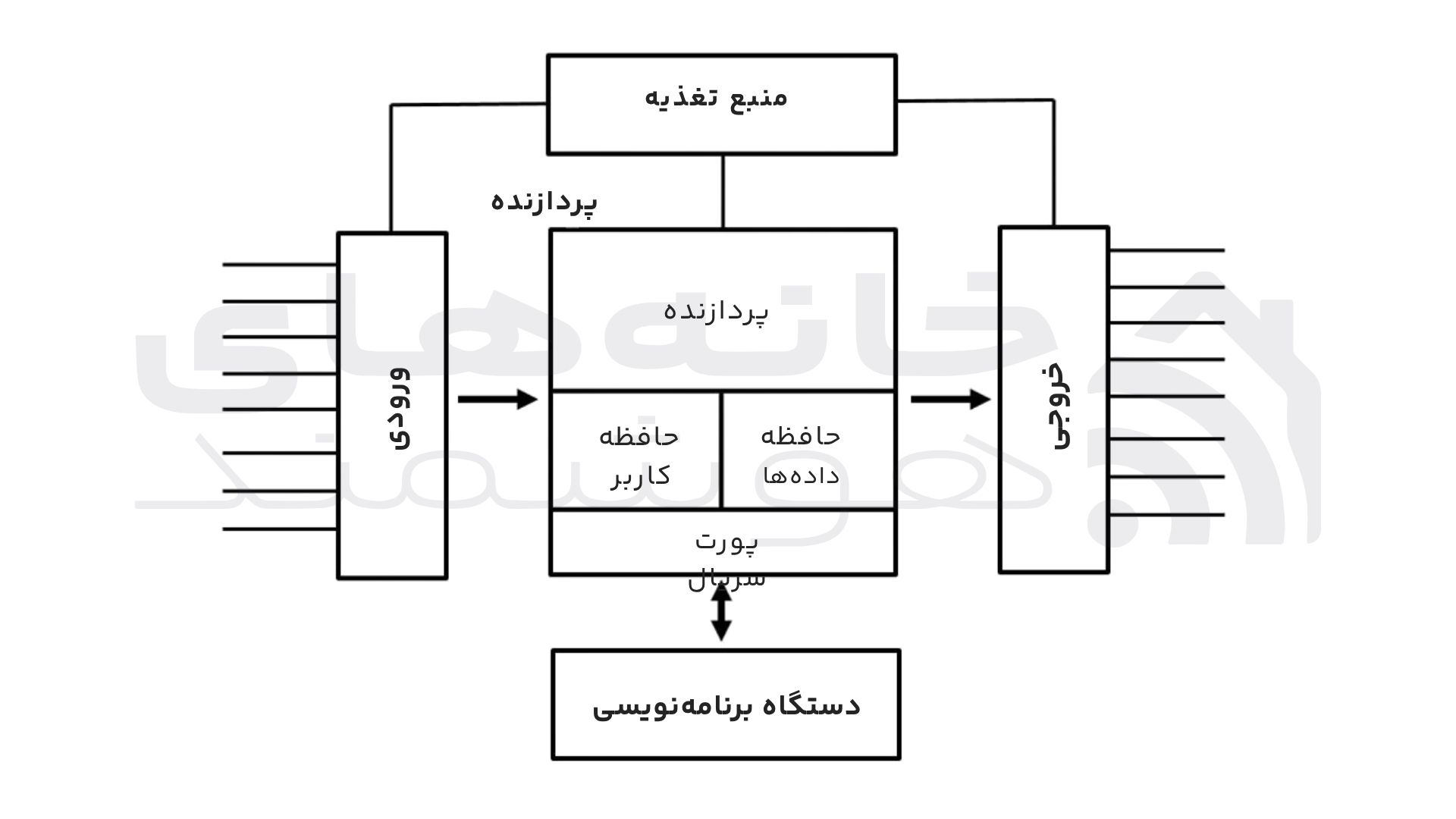

PLC چگونه کار میکند؟

فرآیند چرخه اسکن

عملکرد یک کنترلر منطقی برنامهپذیر (PLC) بر یک اصل ساده اما قدرتمند متمرکز است. این اصل شامل چرخهی مداوم یک سری از عملیات است که به آن چرخه اسکن (Scan Cycle) گفته میشود. چرخه اسکن برای عملکرد PLC و فرآیندهایی که کنترل میکند، حیاتی است.

یک PLC از طریق یک فرآیند پیوسته به نام چرخه اسکن کار میکند که شامل سه مرحله اصلی است: ورودی، پردازش و خروجی. برای درک بهتر، یک سیستم نوار نقاله خودکار را در یک کارخانه تولیدی تصور کنید.

۱. ورودی (Input): سنسورها در طول نوار نقاله قرار گرفتهاند تا حضور اقلام را تشخیص دهند. این سنسورها سیگنالهایی را به PLC ارسال میکنند که وضعیت فعلی سیستم را نشان میدهد. به عنوان مثال، یک سنسور ممکن است عبور یک کالا را تشخیص داده و سیگنالی مبنی بر حضور آن به PLC ارسال کند.

۲. پردازش (Processing): پس از دریافت سیگنالهای ورودی، PLC وارد مرحله پردازش میشود. PLC از یک منطق از پیش برنامهریزی شده (که در حافظه آن ذخیره شده) استفاده میکند تا تصمیم بگیرد چه اقداماتی باید انجام شود. در مثال نوار نقاله ما، PLC ممکن است طوری برنامهریزی شده باشد که بسته به اینکه سنسور کالایی را تشخیص دهد یا نه، نوار را راهاندازی یا متوقف کند.

۳. خروجی (Output): پس از پردازش ورودیها، PLC دستورات را به دستگاههای خروجی مانند موتورها یا عملگرها ارسال میکند. در این سناریو، اگر PLC تشخیص دهد که نوار نقاله باید حرکت کند، به موتور سیگنال میدهد تا نوار را به راه بیندازد. اگر سنسور هیچ کالایی را تشخیص ندهد، PLC ممکن است به موتور دستور توقف بدهد.

این چرخه اسکن به طور مداوم و معمولاً چندین بار در ثانیه تکرار میشود. به این سرعت، نرخ اسکن (Scan Rate) گفته میشود که بسته به نوع PLC میتواند از ۱۰ میلیثانیه تا ۱۰۰۰ میلیثانیه متغیر باشد. نرخ اسکن تحت تأثیر تعداد ورودیهای متصل، پیچیدگی برنامه و تعداد خروجیها قرار دارد. این فرآیند به PLC اجازه میدهد تا در لحظه به تغییرات ورودی پاسخ داده و خروجیها را مطابق با آن کنترل کند. چرخش سریع و مداوم بین اسکن ورودی، برنامه و خروجی به PLC امکان میدهد تا فرآیندهای پیچیده صنعتی را با دقت و قابلیت اطمینان بالا کنترل نماید.

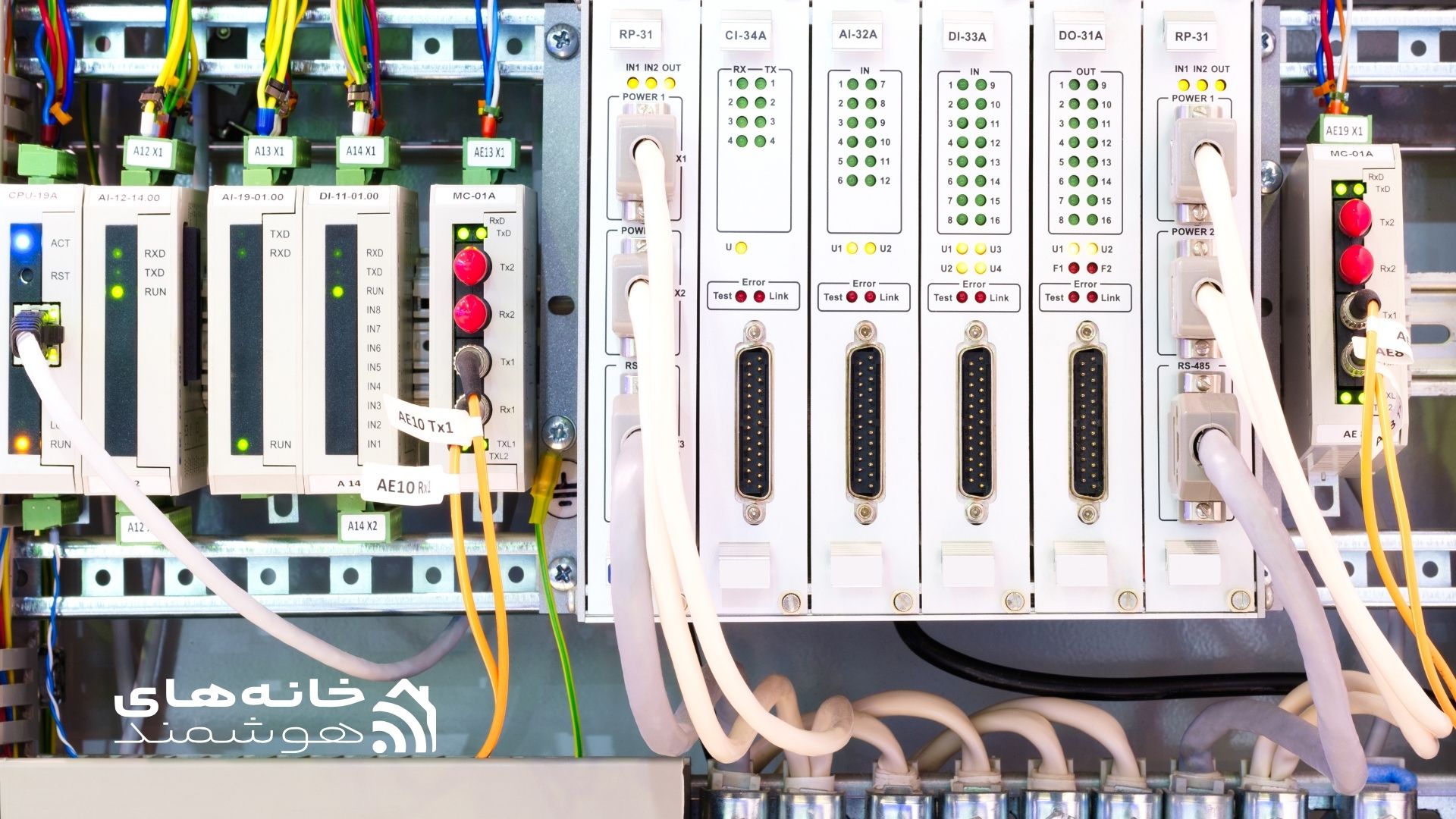

اجزای اصلی PLC

واحد پردازش مرکزی (CPU): قلب یک PLC

واحد پردازش مرکزی (CPU) جزء لاینفک یک کنترلر منطقی برنامهپذیر (PLC) است که به عنوان مغز و مرکز تصمیمگیری آن عمل میکند. این واحد برنامه کنترل را اجرا کرده، دادهها را پردازش میکند و ارتباط بین ماژولهای مختلف در سیستم PLC را مدیریت مینماید. CPU سیگنالهای ورودی را میخواند، منطق برنامهریزیشده را اجرا میکند و سیگنالهای خروجی را مطابق با آن بهروزرسانی میکند؛ تمام این مراحل در یک چرخه اسکن مداوم انجام میشود.

PLCها از انواع مختلفی از CPUها استفاده میکنند که هر کدام برای کاربردها و نیازمندیهای عملکردی خاصی طراحی شدهاند. این موارد عبارتند از:

- CPUهای ثابت (Fixed CPUs): این پردازندهها در PLCهای فشرده (Compact) یکپارچه شدهاند و راهحلهایی محدود اما مقرونبهصرفه برای کاربردهای ساده ارائه میدهند.

- CPUهای ماژولار (Modular CPUs): این نوع در PLCهای بزرگتر یافت میشود و امکان سفارشیسازی و گسترش سیستم را فراهم میکند.

- CPUهای نرم (Soft CPUs): این پردازندههای نرمافزاری روی کامپیوترهای صنعتی اجرا میشوند و انعطافپذیری بالا و یکپارچگی با سیستمهای فناوری اطلاعات را ارائه میدهند.

سرعت و حافظه CPU نقش حیاتی در عملکرد PLC دارند. پردازندههای سریعتر میتوانند منطق پیچیده را اجرا کرده و تعداد بیشتری از نقاط ورودی/خروجی را در زمانهای اسکن کوتاهتر مدیریت کنند که این امر پاسخدهی سیستم را بهبود میبخشد. ظرفیت حافظه بیشتر امکان اجرای برنامههای گستردهتر، ثبت دادهها و توابع پیشرفتهای مانند نمایش فرآیند را فراهم میکند.

برای روشنتر شدن قابلیتهای CPU، به این مشخصات فنی توجه کنید:

- سرعت کلاک: از ۲۰ مگاهرتز در مدلهای پایه تا بیش از ۱ گیگاهرتز در PLCهای با عملکرد بالا.

- حافظه: از ۶۴ کیلوبایت در PLCهای فشرده تا چندین مگابایت در مدلهای پیشرفته.

- زمان اسکن: برای کاربردهای با سرعت بالا تا ۰.۰۸ میلیثانیه.

- ظرفیت ورودی/خروجی: مدیریت از ۱۰ تا بیش از ۱۰۰,۰۰۰ نقطه ورودی/خروجی.

CPUهای مدرن PLC اغلب دارای ویژگیهایی مانند پورتهای اترنت داخلی، پشتیبانی از چندین زبان برنامهنویسی و قابلیتهای پیشرفته کنترل حرکت هستند. این بهبودها PLCها را قادر میسازد تا نیازهای صنعت ۴.۰ را برآورده کرده، یکپارچهسازی بینقص با سایر سیستمها را تسهیل بخشند و از وظایف اتوماسیون پیچیده در محیطهای تولیدی پشتیبانی کنند.

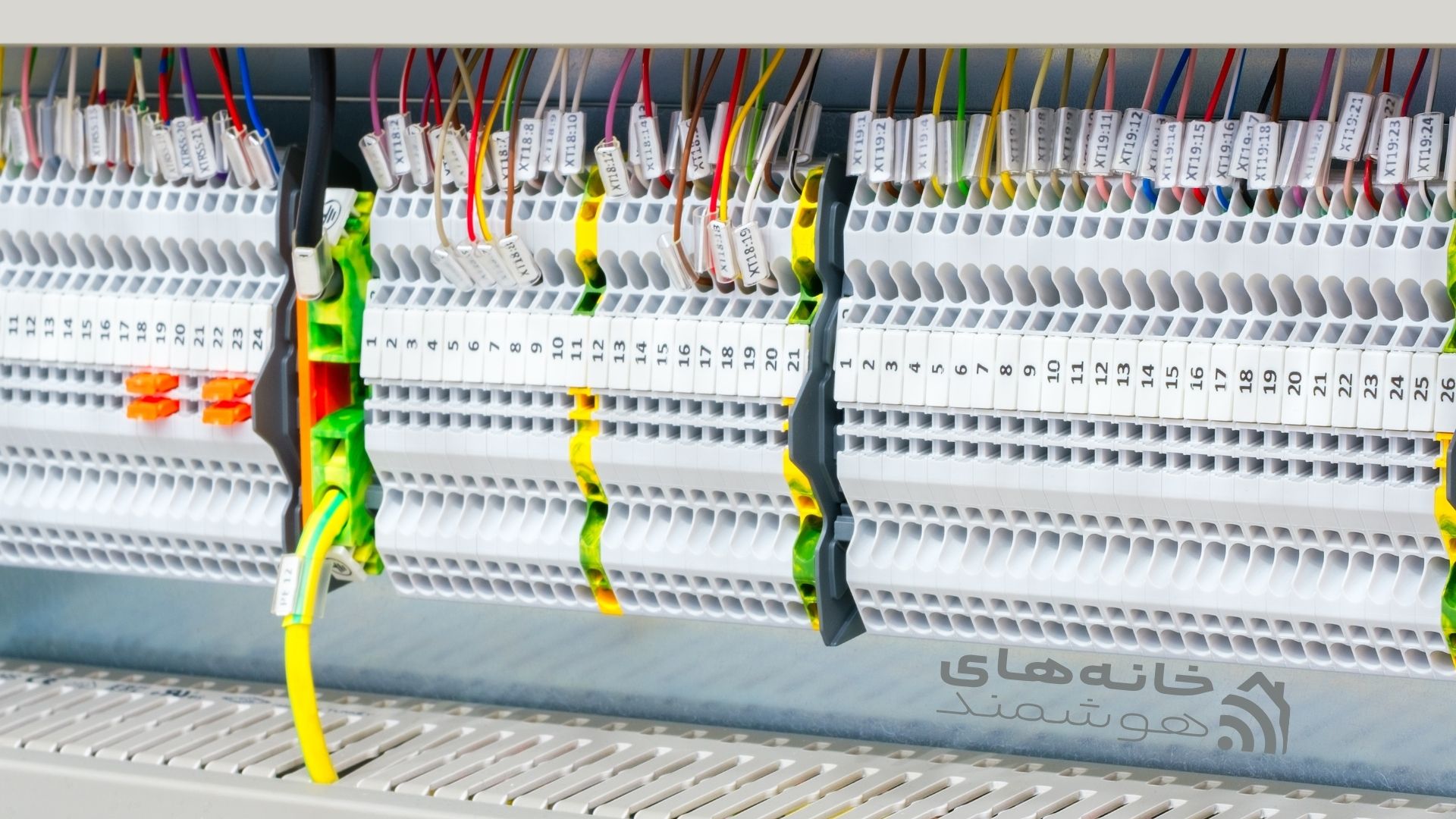

ماژولهای ورودی/خروجی (I/O): سیستم حسی PLC

ماژولهای ورودی/خروجی (I/O) به عنوان پیوند حیاتی بین یک کنترلر منطقی برنامهپذیر (PLC) و دنیای فیزیکی فرآیندهای صنعتی عمل میکنند. این ماژولها به عنوان رابط حسی و کنترلی PLC عمل کرده و به آن اجازه میدهند تا اطلاعات را از تجهیزات میدانی مختلف دریافت کند و دستورات را به عملگرها و سایر تجهیزات کنترلی ارسال نماید.

ماژولهای I/O به طور کلی به دو نوع اصلی دستهبندی میشوند: دیجیتال و آنالوگ. ماژولهای I/O دیجیتال سیگنالهای گسسته (روشن/خاموش) را مدیریت میکنند، در حالی که ماژولهای I/O آنالوگ سیگنالهای متغیر پیوسته را پردازش میکنند.

ماژولهای I/O دیجیتال با سیگنالهای باینری کار میکنند که حالتهای ساده روشن/خاموش (۰ یا ۱) دارند. این ماژولها سیگنالهایی را میخوانند که تنها دو وضعیت دارند (مانند روشن/خاموش یا باز/بسته). برای مثال، یک دکمه فشاری، یک لیمیت سوئیچ یا یک سنسور مجاورتی همگی سیگنالهای دیجیتال تولید میکنند که به سادگی توسط PLC قابل تفسیر هستند. خروجیهای دیجیتال برای کنترل دستگاههایی مانند رلهها، راهاندازهای موتور یا چراغهای سیگنال استفاده میشوند و همچنین میتوانند نشانگرهای صوتی-تصویری مانند بازرها و چراغهای هشدار را فعال کنند، که آنها را برای کاربردهایی که نیاز به کنترل مستقیم و بازخورد وضعیت دارند، ایدهآل میسازد.

در مقابل، ماژولهای I/O آنالوگ سیگنالهای پیوستهای را مدیریت میکنند که در یک محدوده از مقادیر متغیر هستند. ورودیهای آنالوگ متغیرهای پیچیدهای مانند دما، فشار، نرخ جریان یا وزن را با استفاده از سنسورهایی که ولتاژ یا جریان متغیر تولید میکنند، اندازهگیری مینمایند. همچنین این ورودیها میتوانند از رابطهای انسانی پیچیدهتر مانند پتانسیومترها یا دستههای کنترل جویاستیک دریافت شوند. به نوبه خود، خروجیهای آنالوگ کنترل دقیقی بر روی دستگاههایی مانند درایوهای فرکانس متغیر، موقعیتدهندههای شیر (Valve Positioner) یا المنتهای حرارتی فراهم میکنند و میتوانند برای راهاندازی تجهیزاتی که نیاز به تنظیمات نرم و متغیر دارند یا حتی خروجیهای صوتی-تصویری که به کنترل دقیق نیاز دارند، استفاده شوند.

در اتوماسیون صنعتی، PLCها، HMIها (رابط انسان و ماشین) و سیستمهای اسکادا (SCADA) با هم کار میکنند تا یک سیستم کنترل یکپارچه را تشکیل دهند. PLCها کنترلکنندههای مرکزی هستند که منطق و الگوریتمهای کنترل را اجرا کرده و برای مدیریت فرآیندها مستقیماً با سنسورها و عملگرها در تعامل هستند. HMIها به عنوان رابط بین PLC و اپراتور انسانی عمل میکنند و راهی کاربرپسند برای نظارت بر وضعیت سیستم، وارد کردن دستورات و انجام تنظیمات فراهم میآورند.

تجهیزات ورودی رایج متصل به ماژولهای I/O در PLC عبارتند از:

- دکمههای فشاری و کلیدها

- سنسورهای مجاورتی

- سنسورهای فوتوالکتریک

- ترموکوپلها و RTDها

- مبدلهای فشار

-

فلومترها

تجهیزات خروجی رایج عبارتند از:

- رلهها و کنتاکتورها

- شیرهای برقی (Solenoid valves)

- راهاندازهای موتور (Motor starters)

- چراغهای سیگنال

- شیرهای تناسبی (Proportional valves)

- درایوهای فرکانس متغیر (VFD)

جدول زیر انواع مختلف ماژولهای I/O را مقایسه میکند:

| نوع | نوع سیگنال | وضوح (Resolution) | کاربردهای معمول | مزایا |

|---|---|---|---|---|

| خروجی دیجیتال | گسسته (روشن/خاموش) | ۱ بیت | فعالسازی شیر، کنترل موتور | ظرفیت جریان بالا، ایزولاسیون |

| ورودی آنالوگ | پیوسته (مثلاً ۴-۲۰mA، ۰-۱۰V) | ۱۲-۱۶ بیت | اندازهگیری دما، فشار | اندازهگیری دقیق متغیرهای پیوسته |

| خروجی آنالوگ | پیوسته (مثلاً ۴-۲۰mA، ۰-۱۰V) | ۱۲-۱۶ بیت | کنترل سرعت، کنترل موقعیت | کنترل نرم و دقیق فرآیندها |

| ورودی دیجیتال | گسسته (روشن/خاموش) | ۱ بیت | تشخیص حضور، لیمیت سوئیچ | پاسخ ساده و سریع |

| ترموکوپل | پیوسته (mV) | ۱۶-۲۴ بیت | اندازهگیری دمای بالا | محدوده دمایی گسترده، بدون نیاز به برق خارجی |

| RTD | پیوسته (مقاومت) | ۱۶-۲۴ بیت | اندازهگیری دقیق دما | دقت و پایداری بالا |

| ورودی پالس | پالسهای گسسته | متغیر | اندازهگیری جریان، بازخورد انکودر | شمارش با سرعت بالا، اندازهگیری فرکانس |

| تخصص و ویژگی | متغیر | متغیر | کنترل حرکت، سیستمهای توزین | بهینهشده برای کاربردهای خاص |

ماژولهای I/O نقشی حیاتی در تطبیق PLCها با طیف گستردهای از کاربردهای صنعتی، از کنترل ماشینهای ساده گرفته تا اتوماسیون فرآیندهای پیچیده، ایفا میکنند. انتخاب ماژولهای I/O به نیازمندیهای خاص برنامه، از جمله انواع سیگنالهای مورد پردازش، دقت مورد نیاز و شرایط محیطی که سیستم در آن کار خواهد کرد، بستگی دارد.

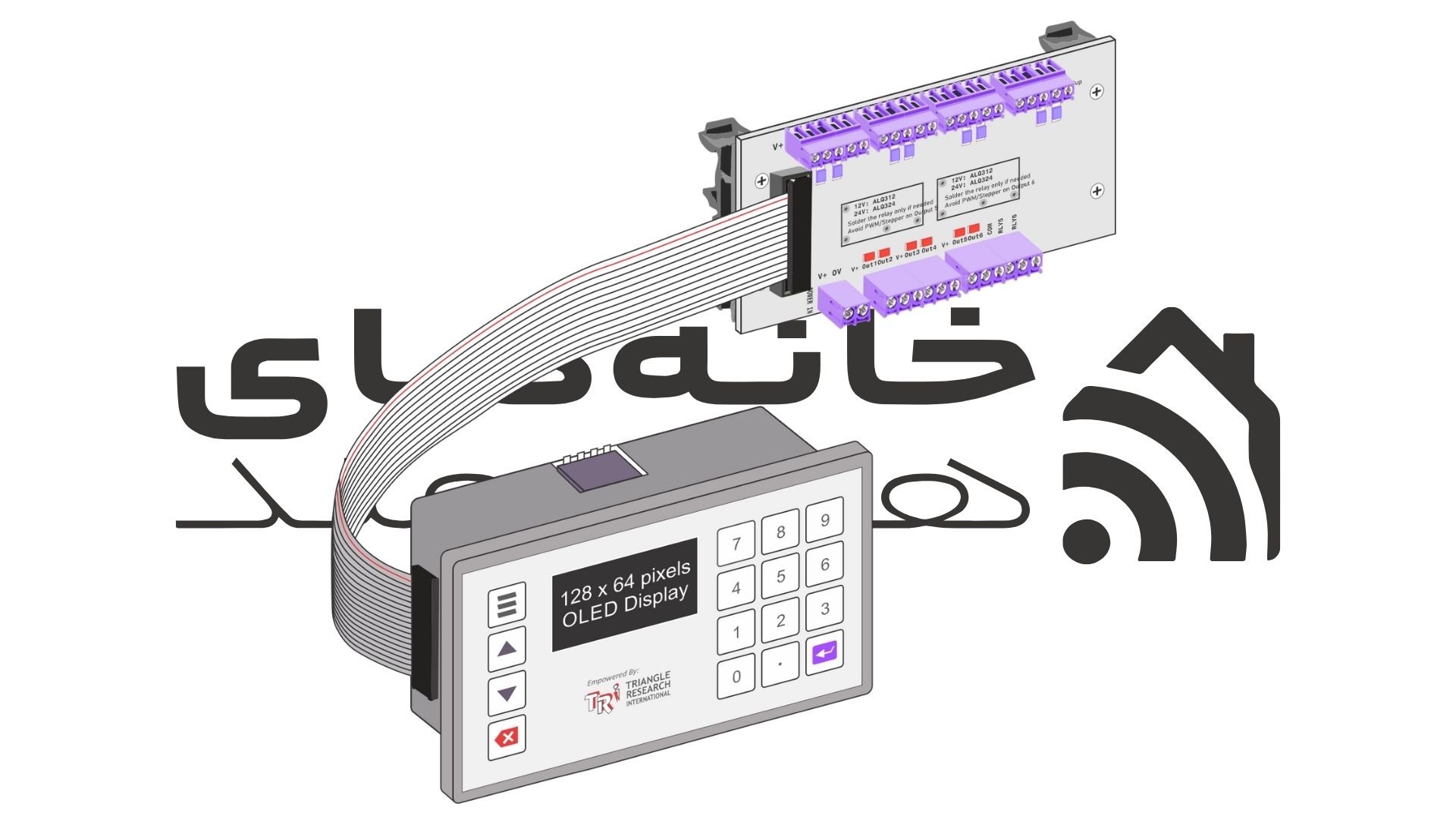

دستگاه برنامهنویسی

برنامههای PLC معمولاً در یک دستگاه برنامهنویسی نوشته میشوند که میتواند به شکل یک کنسول رومیزی، نرمافزار ویژه روی کامپیوتر شخصی یا یک دستگاه برنامهنویسی دستی باشد. سپس، برنامه به صورت مستقیم یا از طریق شبکه به PLC دانلود میشود. این برنامه یا در حافظه فلش غیرفرار یا در RAM با پشتیبانی باتری ذخیره میگردد. در برخی از کنترلرهای برنامهپذیر، برنامه از یک کامپیوتر شخصی از طریق یک برد برنامهنویسی به PLC منتقل میشود که برنامه را روی یک تراشه قابل جابجایی مانند EPROM مینویسد. تولیدکنندگان، نرمافزارهای برنامهنویسی را برای کنترلرهای خود توسعه میدهند. این نرمافزارها علاوه بر امکان برنامهنویسی PLCها به زبانهای مختلف، ویژگیهای مشترکی مانند تشخیص و نگهداری سختافزار، اشکالزدایی نرمافزار و شبیهسازی آفلاین را فراهم میکنند.

سیستمهای حافظه: ذخیرهسازی دادههای PLC

سیستمهای حافظه در کنترلرهای منطقی برنامهپذیر (PLC) نقشی حیاتی در ذخیره و مدیریت دادههای لازم برای کنترل فرآیندهای صنعتی ایفا میکنند. PLCها از انواع مختلفی از حافظه استفاده میکنند که هر کدام اهداف مشخصی در عملکرد کلی کنترلر دارند.

- حافظه با دسترسی تصادفی (RAM): حافظه کاری اصلی در PLCها است. این حافظه برنامه کاربر، جداول داده و متغیرهای موقت را در حین اجرای برنامه ذخیره میکند. RAM فرار است، به این معنی که با قطع برق محتویات آن از بین میرود. PLCهای مدرن اغلب از RAM استاتیک (SRAM) برای زمان دسترسی سریعتر و مصرف انرژی کمتر استفاده میکنند.

- حافظه فقط خواندنی (ROM): حاوی سیستم عامل و فریمور(firmware) PLC است. این حافظه غیرفرار تضمین میکند که عملکردهای حیاتی سیستم حتی در صورت قطع برق دستنخورده باقی بمانند. ROM معمولاً سیستم ورودی/خروجی پایه (BIOS)، پروتکلهای ارتباطی و دستورالعملهای برنامهنویسی بنیادی را ذخیره میکند.

- حافظه فقط خواندنی قابل برنامهریزی و پاکسازی الکتریکی (EEPROM): به عنوان حافظه غیرفرار برای برنامههای کاربر و دادههای پیکربندی عمل میکند. این حافظه امکان نگهداری دادهها بدون نیاز به برق را فراهم میکند و در عین حال اجازه میدهد در صورت لزوم بهروزرسانی شود. EEPROMها اغلب برای ذخیره نسخههای پشتیبان از برنامه کاربر استفاده میشوند تا در صورت خرابی RAM، بازیابی سریع ممکن شود.

برخی از PLCها همچنین از حافظه فلش استفاده میکنند که عدم نوسان EEPROM را با سرعت نوشتن بالاتر ترکیب میکند. حافظه فلش معمولاً برای ذخیره برنامههای بزرگتر، بهروزرسانیهای سفتافزار و ثبت دادهها استفاده میشود.

سیستمهای حافظه PLC در طول سالها به طور قابل توجهی تکامل یافتهاند و PLCهای مدرن ظرفیتهای حافظه بزرگتر و ویژگیهای مدیریت حافظه پیچیدهتری را ارائه میدهند. این تکامل PLCها را قادر ساخته است تا وظایف اتوماسیون پیچیدهتر را مدیریت کنند، از قابلیتهای شبکهای پیشرفته پشتیبانی نمایند و به طور یکپارچه با سیستمهای کنترل و اطلاعات سطح بالاتر در محیطهای صنعتی ادغام شوند.

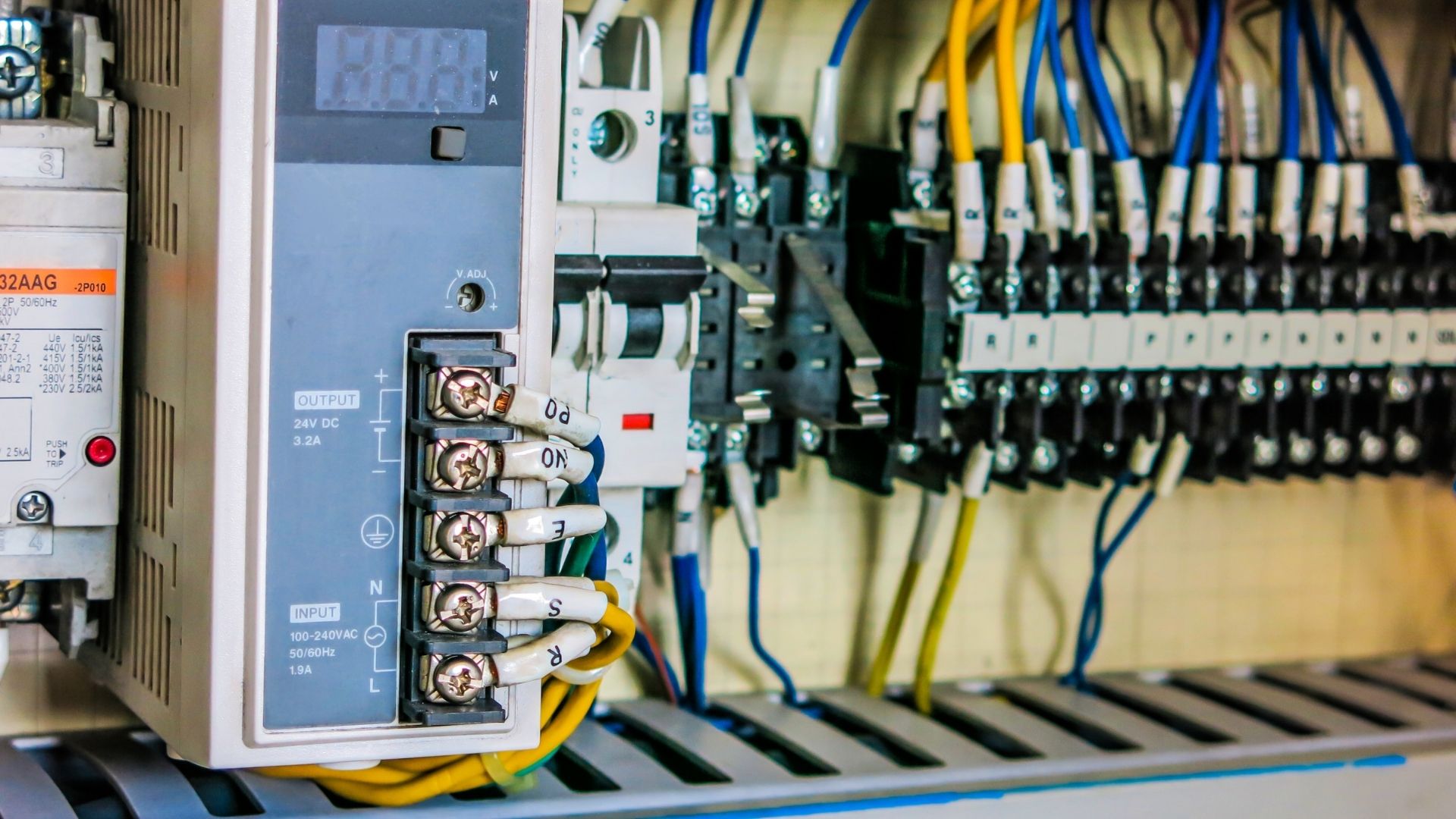

منبع تغذیه: انرژیبخشی به PLC

منبع تغذیه یک جزء حیاتی در هر سیستم کنترلر منطقی برنامهپذیر (PLC) است که انرژی الکتریکی لازم برای کارکرد PLC و ماژولهای مرتبط با آن را فراهم میکند. وظیفه اصلی آن تبدیل برق AC ورودی از شبکه به ولتاژهای DC مورد نیاز قطعات داخلی PLC و دستگاههای متصل است.

منابع تغذیه PLC در پیکربندیهای مختلفی برای پاسخگویی به نیازهای کاربردی متفاوت عرضه میشوند:

- منابع تغذیه یکپارچه: اینها درون شاسی PLC تعبیه شدهاند و در PLCهای فشرده و برخی PLCهای ماژولار رایج هستند. آنها سادگی را ارائه میدهند اما ممکن است گزینههای توسعه را محدود کنند.

- منابع تغذیه ماژولار: ماژولهای جداگانهای هستند که به راحتی قابل تعویض یا ارتقا میباشند. آنها انعطافپذیری برای توسعه سیستم را فراهم میکنند و در سیستمهای PLC بزرگتر متداول هستند.

- منابع تغذیه افزونه (Redundant): در کاربردهای حیاتی که عملکرد مداوم ضروری است، استفاده میشوند. آنها از چندین واحد منبع تغذیه تشکیل شدهاند که در صورت خرابی یکی، دیگری جایگزین میشود.

- مبدلهای DC-DC: زمانی استفاده میشوند که منبع تغذیه اصلی از قبل DC باشد، مانند سیستمهای با تغذیه باتری یا نصب شده روی وسایل نقلیه.

- منابع تغذیه بدون وقفه (UPS): اگرچه بخشی از خود PLC نیستند، اما سیستمهای UPS اغلب برای اطمینان از عملکرد مداوم در هنگام قطعی برق استفاده میشوند.

ملاحظات ایمنی برای منابع تغذیه PLC در محیطهای صنعتی از اهمیت بالایی برخوردار است:

- حفاظت در برابر جریان بیش از حد: منابع تغذیه باید دارای حفاظت داخلی در برابر جریان بیش از حد باشند تا از آسیب ناشی از اتصال کوتاه یا بار اضافی جلوگیری کنند.

- حفاظت در برابر ولتاژ بیش از حد: برای محافظت در برابر نوسانات ولتاژ که میتواند به PLC یا دستگاههای متصل آسیب برساند.

- ایزولاسیون: ایزولاسیون الکتریکی مناسب بین ورودی و خروجی برای محافظت در برابر حلقههای زمین و نویز الکتریکی.

- فیلترینگ EMI/RFI: برای کاهش تداخل الکترومغناطیسی و فرکانس رادیویی که میتواند عملکرد PLC را مختل کند.

- مدیریت حرارتی: خنکسازی کافی برای جلوگیری از گرم شدن بیش از حد که میتواند منجر به خرابی زودرس یا کاهش طول عمر شود.

- گواهینامه: انطباق با استانداردهای ایمنی مربوطه (مانند UL, CE, CSA) برای محیط عملیاتی مورد نظر.

مشخصات فنی معمول برای منابع تغذیه PLC عبارتند از:

- محدوده ولتاژ ورودی: ۸۵-۲۶۴ ولت AC (برای ورودیهای با دامنه وسیع)

- ولتاژ خروجی: ۲۴ ولت DC (رایجترین)، با گزینههای ۵ ولت DC، ۱۲ ولت DC یا خروجیهای چندگانه

- جریان خروجی: از ۱ آمپر تا ۴۰ آمپر یا بیشتر، بسته به نیاز سیستم

- بازده: معمولاً ۸۰-۹۵٪

- محدوده دمای کاری: اغلب ۲۵- تا ۷۰+ درجه سانتیگراد برای محیطهای صنعتی

- میانگین زمان بین خرابی (MTBF): ۱۰۰,۰۰۰ ساعت یا بیشتر برای واحدهای با قابلیت اطمینان بالا

- ریپل و نویز: کمتر از ۵۰ میلیولت قله به قله

- تنظیم بار: ±۱٪ یا بهتر

- تنظیم خط: ±۰.۵٪ یا بهتر

- حفاظتها: اتصال کوتاه، بار اضافی، ولتاژ بیش از حد و گاهی اوقات دمای بیش از حد

هنگام انتخاب منبع تغذیه برای یک سیستم PLC، مهندسان باید عواملی مانند کل توان مورد نیاز، شرایط محیطی، انطباق با مقررات و پتانسیل توسعه آینده سیستم را در نظر بگیرند. اندازهگیری و انتخاب صحیح منبع تغذیه برای اطمینان از عملکرد قابل اعتماد سیستم PLC در کاربردهای صنعتی سخت، حیاتی است.

PLC چگونه برنامهنویسی میشود؟ زبانها و روشها

منطق نردبانی (Ladder Logic): زبان سنتی PLC

منطق نردبانی (Ladder Logic) پرکاربردترین زبان برنامهنویسی برای کنترلرهای منطقی برنامهپذیر (PLC) است. نام آن از شباهت آن به یک نردبان گرفته شده است که دارای دو ریل عمودی و پلههای افقی بین آنها است. این زبان گرافیکی برای تقلید از دیاگرامهای منطق رلهای توسعه یافته است، که آن را برای برقکاران و مهندسانی که با سیستمهای کنترل سیمکشی شده آشنا هستند، مشهود میسازد.

در منطق نردبانی، اجرای برنامه از چپ به راست و از بالا به پایین جریان دارد. ریل سمت چپ نشاندهنده جریان برق است، در حالی که ریل سمت راست معمولاً نشاندهنده ارت است. پلهها (Rungs) شامل عناصر مختلفی مانند کنتاکتها (ورودیها)، کویلها (خروجیها) و بلوکهای تابع هستند.

مزایای منطق نردبانی:

-

نمایش بصری و شهودی منطق کنترل

- درک و عیبیابی آسان برای تکنسینهایی با پیشزمینه برق

- نمایش لحظهای اجرای برنامه

- پذیرش و پشتیبانی گسترده در صنعت

-

مناسب برای وظایف کنترلی ساده و پیچیده

محدودیتهای منطق نردبانی:

-

برای برنامههای بزرگ میتواند پیچیده و مدیریت آن دشوار شود

- پشتیبانی محدود از مفاهیم برنامهنویسی ساختاریافته

- برای عملیات ریاضی پیچیده یا دستکاری دادهها ایدهآل نیست

-

ممکن است به حافظه و زمان اجرای بیشتری نسبت به زبانهای مبتنی بر متن نیاز داشته باشد

دستورالعملهای رایج منطق نردبانی عبارتند از:

-

کنتاکت در حالت Normally Open عادی باز (NO): نشاندهنده یک شرط ورودی است که برای عبور جریان باید درست (روشن) باشد.

- کنتاکت در حالت Normally Closed عادی بسته (NC): نشاندهنده یک شرط ورودی است که برای عبور جریان باید نادرست (خاموش) باشد.

- کویل خروجی: نشاندهنده یک خروجی است که با عبور جریان از آن، فعال میشود.

- تایمر: برای عملیات کنترلی مبتنی بر زمان استفاده میشود.

- شمارنده: برای شمارش رویدادها یا عملیات استفاده میشود.

- مقایسه: برای مقایسه مقادیر استفاده میشود.

- ریاضی: برای عملیات حسابی پایه استفاده میشود.

منطق نردبانی به دلیل سادگی و ارتباط مستقیم آن با منطق رلهای سیمکشی شده، همچنان یک انتخاب محبوب برای برنامهنویسی PLC است. با این حال، با پیچیدهتر شدن سیستمهای کنترل، اغلب در کنار سایر زبانهای برنامهنویسی PLC برای بهرهگیری از نقاط قوت هر رویکرد استفاده میشود.

دیاگرام بلوک تابع (FBD): برنامهنویسی بصری PLC

دیاگرام بلوک تابع (Function Block Diagram – FBD) یک زبان برنامهنویسی گرافیکی برای PLCها است که یک سیستم را به صورت بلوکهای تابعی متصل به هم نمایش میدهد. این رویکرد بر اساس مفهوم جریان داده بین عناصر پردازشی بنا شده است، که آن را به ویژه برای کاربردهای کنترل فرآیند و الگوریتمهای پیچیده مناسب میسازد.

در FBD، برنامهها با اتصال بلوکهای تابع توسط خطوطی که جریان داده یا سیگنالها را نشان میدهند، ساخته میشوند. هر بلوک تابع یک عملیات خاص مانند محاسبات ریاضی، عملیات منطقی یا توابع کنترلی را انجام میدهد. ورودیها و خروجیهای این بلوکها به هم متصل میشوند تا منطق کنترل مورد نظر ایجاد شود.

در مقایسه با منطق نردبانی، FBD چندین تفاوت کلیدی دارد:

- نمایش بصری: در حالی که منطق نردبانی مدارهای رلهای را شبیهسازی میکند، FBD به دیاگرامهای مدارهای الکترونیکی یا فلوچارتها شباهت دارد.

- جهتگیری جریان داده: FBD به وضوح نشان میدهد که دادهها چگونه در سیستم حرکت میکنند، که میتواند برای فرآیندهای پیچیده شهودیتر باشد.

- قابلیت استفاده مجدد: بلوکهای تابع به راحتی قابل استفاده مجدد و ترکیب هستند که برنامهنویسی ماژولار را ترویج میدهد.

- عملیات ریاضی: FBD برای عملیات ریاضی و الگوریتمی پیچیده مناسبتر است.

-

تجرید (Abstraction): FBD امکان سطوح بالاتری از تجرید را فراهم میکند و نمایش سیستمهای پیچیده را آسانتر میسازد.

بلوکهای تابع رایج مورد استفاده در PLCها عبارتند از:

- گیتهای منطقی (AND, OR, NOT, XOR)

- فلیپفلاپها و لچها

- تایمرها و شمارندهها

- کنترلکنندههای PID

- توابع ریاضی (جمع، تفریق، ضرب، تقسیم)

- بلوکهای مقایسه

- بلوکهای تبدیل داده

- بلوکهای ارتباطی

در اینجا یک دیاگرام FBD ساده که یک مدار کنترل موتور پایه را نشان میدهد، آورده شده است:

در این دیاگرام:

[Start]و[Stop]سیگنالهای ورودی را نشان میدهند.[NOT]سیگنال Stop را معکوس میکند.[AND]سیگنال Start و سیگنال معکوس شده Stop را ترکیب میکند.[SR]یک فلیپفلاپ Set-Reset است که وضعیت موتور را حفظ میکند.[Motor]خروجی را نشان میدهد که موتور را کنترل میکند.

FBD به ویژه برای کاربردهایی که شامل الگوریتمهای پیچیده، فرآیندهای پیوسته یا عملیات مبتنی بر دادههای زیاد هستند، مفید است. این زبان یک نمایش بصری واضح از منطق کنترل و جریان داده فراهم میکند و طراحی و عیبیابی سیستمهای کنترل پیچیده را آسانتر میسازد. با پیچیدهتر شدن فرآیندهای صنعتی، FBD در کنار برنامهنویسی سنتی منطق نردبانی در کاربردهای PLC محبوبیت بیشتری پیدا کرده است.

متن ساختاریافته (ST): برنامهنویسی متنی PLC

متن ساختاریافته (Structured Text – ST) یک زبان برنامهنویسی سطح بالا و مبتنی بر متن برای PLCها است که عناصری از زبانهای پاسکال، بیسیک و C را ترکیب میکند. این زبان رویکردی قدرتمند و انعطافپذیر برای برنامهنویسی PLC فراهم میکند، که به ویژه برای الگوریتمهای پیچیده و وظایف دستکاری دادهها مناسب است.

ویژگیهای کلیدی برنامهنویسی متن ساختاریافته عبارتند از:

-

سینتکس مبتنی بر متن: برنامهها به صورت یک سری از دستورات نوشته میشوند، شبیه به زبانهای برنامهنویسی سنتی.

- ساختارهای برنامهنویسی ساختاریافته: ST از دستورات شرطی IF-THEN-ELSE، دستورات CASE و ساختارهای مختلف حلقه (FOR, WHILE, REPEAT) پشتیبانی میکند.

- نوعدهی قوی دادهها: متغیرها باید با انواع داده مشخص تعریف شوند که قابلیت اطمینان و خوانایی کد را افزایش میدهد.

- پشتیبانی از عملیات ریاضی پیچیده: ST به راحتی محاسبات و الگوریتمهای پیشرفته را مدیریت میکند.

- پشتیبانی از آرایه و ساختار: امکان مدیریت کارآمد مجموعههای بزرگ داده و ساختارهای داده پیچیده را فراهم میکند.

- توابع و بلوکهای تابع تعریفشده توسط کاربر: کدنویسی ماژولار و قابل استفاده مجدد را امکانپذیر میسازد.

ST چندین مزیت برای الگوریتمهای پیچیده ارائه میدهد:

- نمایش مختصر منطق پیچیده: ST میتواند الگوریتمهای پیچیده را به صورت فشردهتری نسبت به زبانهای گرافیکی بیان کند.

- سینتکس آشنا برای مهندسان نرمافزار: انتقال آسانتر برای برنامهنویسانی که تجربه کار با زبانهای سنتی را دارند.

- اجرای کارآمد: ST اغلب منجر به اجرای کارآمدتر کد در مقایسه با زبانهای گرافیکی میشود.

- مناسبتر برای وظایف ریاضی و پردازش داده: نمایش طبیعی فرمولها و دستکاری دادهها.

- پیادهسازی آسانتر ساختارهای کنترلی پیچیده: حلقههای تودرتو و دستورات شرطی در ST سادهتر هستند.

در اینجا یک قطعه کد که سینتکس ST را برای یک سیستم کنترل دمای ساده نشان میدهد، آورده شده است:

این کد بررسی میکند که آیا دما پایینتر یا بالاتر از نقطه تنظیم (با یک هیسترزیس ۱ درجه) است و بر اساس آن هیتر را کنترل میکند.

مقایسه ST با زبانهای برنامهنویسی سنتی:

- سینتکس: سینتکس ST شبیه به پاسکال است و عناصری از C را نیز در خود دارد. از کلمات کلیدی مانند

VAR,BEGIN,END,IF,THEN,ELSEاستفاده میکند که برای برنامهنویسان پاسکال آشنا خواهد بود. - انواع داده: ST از انواع داده استاندارد موجود در C و پاسکال مانند

BOOL,INT,REALو همچنین انواع داده خاص PLC مانندTIMEوDATEپشتیبانی میکند. - حوزه کاربرد: برخلاف C یا پاسکال، ST به طور خاص برای برنامهنویسی PLC طراحی شده و بر اجرای چرخهای و وظایف کنترل بیدرنگ تمرکز دارد.

- مدیریت ورودی/خروجی: ST دسترسی مستقیم به ورودیها و خروجیهای PLC را فراهم میکند که در زبانهای سنتی معمول نیست.

- مدل اجرا: برنامههای ST در یک حلقه مداوم اجرا میشوند، برخلاف اجرای ترتیبی برنامههای نرمافزاری سنتی.

- توابع استاندارد: ST شامل توابع داخلی برای وظایف خاص PLC مانند تایمرها و شمارندهها است که در زبانهای همهمنظوره یافت نمیشوند.

در حالی که ST شباهتهای زیادی با زبانهای برنامهنویسی سنتی دارد، برای محیط PLC بهینهسازی شده است و قدرت برنامهنویسی مبتنی بر متن را با ویژگیهای خاص کاربردهای کنترل صنعتی ترکیب میکند. این امر آن را به یک انتخاب عالی برای الگوریتمهای کنترل پیچیده، وظایف پردازش داده و کاربردهایی که نیاز به محاسبات ریاضی پیشرفته در سیستمهای PLC دارند، تبدیل کرده است.

مزایا و محدودیتهای سیستمهای PLC

| محدودیتها |

مزایا |

|---|---|

| هزینه اولیه بالا | قابلیت اطمینان در محیطهای خشن |

|

پیچیدگی برنامهنویسی |

انعطافپذیری |

| آسیبپذیریهای امنیت سایبری | مقرونبهصرفه بودن در بلندمدت |

|

قدرت پردازش محدود (در برخی مدلها) |

ماژولار بودن و قابلیت توسعه |

| وابستگی احتمالی به یک تولیدکننده خاص | کنترل و نظارت بیدرنگ |

| چالشهای توسعه برای سیستمهای بسیار بزرگ | تشخیص سریع خطا |

| حساسیت به شرایط محیطی | قابلیت ثبت و تحلیل دادهها |

| نیاز به نگهداری و بهروزرسانی مداوم | یکپارچگی با سیستمهای سطح بالاتر |

| نیاز به آموزش برای پرسنل جدید | بهبود ایمنی از طریق عملکرد یکنواخت |

| منسوخ شدن احتمالی مدلهای قدیمی | توانایی مدیریت وظایف کنترلی پیچیده |

درک این مزایا و محدودیتها برای تصمیمگیری آگاهانه در مورد پیادهسازی PLC و برای توسعه استراتژیهایی جهت به حداکثر رساندن منافع و در عین حال کاهش چالشها در پروژههای اتوماسیون صنعتی، بسیار مهم است.

نتیجهگیری

کنترلرهای منطقی برنامهپذیر (PLC) کلید اتوماسیون صنعتی مدرن هستند و سیستمهای کنترلی قابل اعتماد و کارآمدی را فراهم میکنند. آنها سختافزار بادوام را با نرمافزار انعطافپذیر ترکیب میکنند تا فرآیندهای صنعتی، از تولید گرفته تا صنایع شیمیایی، را مدیریت و نظارت کنند. PLCها بهرهوری، کنترل کیفیت و ایمنی را در صنایع افزایش میدهند.

PLCها سنسورها و عملگرها را به سیستمهای کنترل دیجیتال متصل میکنند. با خودکارتر و متصلتر شدن صنایع، PLCها نیز با امنیت سایبری، اتصالپذیری و پردازش داده بهتر در حال تکامل هستند.

پیشرفتهای آینده در فناوری PLC، از جمله هوش مصنوعی و یادگیری ماشین، کارایی و سازگاری را بیش از پیش افزایش داده و توسعه کارخانههای هوشمند و صنعت ۴.۰ را به پیش خواهد راند. PLCها همچنان به رهبری نوآوری در اتوماسیون صنعتی ادامه خواهند داد.

سوالات متداول