در قلب هر عملیات صنعتی مدرن و هر شهر هوشمندی که به درستی کار میکند، یک سیستم عصبی دیجیتال و نامرئی در حال فعالیت است. این سیستم که از نیروگاهها تا شبکههای آبرسانی، خطوط لوله نفت و گاز تا سیستمهای ریلی را مدیریت میکند، اسکادا یا اسکِیدا SCADA نام دارد.

این فناوری، مانند سیستم عصبی مرکزی بدن انسان، به طور مداوم در حال جمعآوری اطلاعات از هزاران “پایانه عصبی” (سنسورها و تجهیزات)، انتقال این دادهها از طریق “مسیرهای عصبی” (شبکههای ارتباطی) به “مغز” (مرکز کنترل) است تا تصمیمات حیاتی اتخاذ شود. بدون این سیستم، چراغها خاموش میشوند، آب قطع میگردد و چرخهای صنعت از حرکت باز میایستند. بنابراین، درک عمیق این فناوری، صرفاً یک کنجکاوی فنی نیست، بلکه کلید ورود به دنیای اتوماسیون در مقیاس بزرگ و فهم چگونگی مدیریت زیرساختهای حیاتی است که تمدن ما به آنها وابسته است. اهمیت اسکادا در فراگیری نامرئی آن نهفته است؛ از لحظهای که صبح از خواب بیدار میشوید تا زمانی که شب به رختخواب میروید، به طور مداوم با خدمات حاصل از عملکرد این سیستمها در تعامل هستید، بدون آنکه متوجه حضورشان باشید.

اسکادا، مخفف عبارت Supervisory Control and Data Acquisition، به معنای «سیستم کنترل نظارتی و جمعآوری داده» است. این فناوری یک اکوسیستم پیچیده و یکپارچه از سختافزار، نرمافزار و پروتکلهای ارتباطی است که به سازمانها اجازه میدهد فرآیندهای صنعتی و زیرساختی خود را از راه دور و در مقیاسهای عظیم، نظارت، کنترل و بهینهسازی کنند. این مقاله، راهنمایی جامع و عمیق برای درک این فناوری، از اجزای بنیادین و معماری آن گرفته تا کاربردهای پیشرفته و نقش کلیدی آن در افزایش کارایی صنعت انرژی و توسعه شهرهای هوشمند است.

تاریخچه و تکامل: چهار نسل اسکادا

فناوری اسکادا یکشبه به وجود نیامده، بلکه حاصل بیش از نیم قرن تکامل تدریجی است. این سیر تحول را میتوان به چهار نسل اصلی تقسیم کرد که هر یک بازتابی از پیشرفتهای فناوری در زمان خود هستند.

نسل اول: سیستمهای یکپارچه (Monolithic)

در دهههای ۱۹۶۰ و ۱۹۷۰، با نیاز روزافزون صنایع برق و نفت و گاز به نظارت بر تجهیزات پراکنده، اولین سیستمهای کنترل از راه دور شکل گرفتند. این سیستمها که امروزه به عنوان نسل اول اسکادا شناخته میشوند، در واقع کامپیوترهای Mainframe (مانند سری PDP-11 از شرکت DEC) بودند که به صورت کاملاً ایزوله (Air-gapped) عمل میکردند. تمام منطق پردازش، ذخیرهسازی داده و رابط کاربری بر روی یک کامپیوتر واحد و مرکزی اجرا میشد. پروتکلهای ارتباطی با تجهیزات میدانی کاملاً انحصاری و مختص هر سازنده بود، به این معنا که یک سیستم اسکادا از شرکت A تنها میتوانست با تجهیزات میدانی شرکت A صحبت کند. این معماری، هرچند در زمان خود انقلابی بود، اما با محدودیتهای جدی روبرو بود: هزینه بسیار بالا، عدم انعطافپذیری، و پیچیدگی نگهداری و توسعه.

نسل دوم: سیستمهای توزیعشده (Distributed)

با ظهور مینیکامپیوترها و توسعه شبکههای محلی (LAN) در دهههای ۱۹۸۰ و اوایل ۱۹۹۰، نسل دوم اسکادا متولد شد. در این معماری، وظایف بین چندین ایستگاه متصل به یک شبکه تقسیم میشد. هر ایستگاه مسئول یک وظیفه خاص (مانند سرور ارتباطات، سرور آلارم، سرور پایگاه داده تاریخی، یا کلاینت رابط کاربری) بود. این توزیعشدگی، قابلیت اطمینان و انعطافپذیری سیستم را به شکل چشمگیری افزایش داد و امکان پردازش حجم بیشتری از داده را فراهم آورد. با این حال، پروتکلهای شبکه همچنان عمدتاً انحصاری (مانند Data Highway Plus از Allen-Bradley یا Modbus Plus از Modicon) بودند و اتصال به شبکههای دیگر به سادگی ممکن نبود. این سیستمها همچنان به عنوان “جزایر اتوماسیون” عمل میکردند.

نسل سوم: سیستمهای شبکهای (Networked)

اواخر دهه ۱۹۹۰ و دهه ۲۰۰۰ شاهد یک تغییر پارادایم در دنیای اسکادا بود. پذیرش گسترده استانداردهای باز فناوری اطلاعات (IT)، به ویژه مدل TCP/IP و اترنت، به این صنعت نیز راه یافت. این امر به سازندگان اجازه داد تا از پروتکلهای انحصاری فاصله گرفته و محصولات خود را بر پایه شبکههای استاندارد بنا کنند. امکان استفاده از ارتباطات مبتنی بر اینترنت و شبکههای گسترده (WAN)، مدیریت زیرساختهای بسیار پراکنده جغرافیایی را بسیار آسانتر و ارزانتر کرد. دادههای اسکادا اکنون میتوانستند به سادگی در سراسر شبکه شرکت در دسترس قرار گیرند و با سیستمهای برنامهریزی منابع سازمانی (ERP) یکپارچه شوند. این اتصالپذیری، هرچند کارایی را به شدت افزایش داد، اما دروازههای جدیدی را برای تهدیدات سایبری گشود که تا پیش از آن وجود نداشت.

نسل چهارم: اینترنت اشیاء صنعتی و ابر (IIoT & Cloud)

نسل فعلی اسکادا، که از حدود سال ۲۰۱۰ به بعد شکل گرفته، عمیقاً تحت تأثیر مفاهیم اینترنت اشیاء صنعتی (IIoT)، رایانش ابری (Cloud Computing) و هوش مصنوعی قرار دارد. در این نسل، دیگر تنها با PLCها و RTUها سروکار نداریم، بلکه با میلیاردها سنسور هوشمند و ارزانقیمت که مستقیماً به شبکه متصل میشوند، روبرو هستیم. معماری سیستم به سمت پلتفرمهای مبتنی بر ابر (SCADA as a Service – SaaS) حرکت میکند که نیاز به سرورهای فیزیکی در محل را از بین برده و مقیاسپذیری فوقالعادهای را ارائه میدهد. تمرکز اصلی در این نسل بر تحلیل دادههای عظیم (Big Data) برای بهینهسازی فرآیندها، نگهداری و تعمیرات پیشبینانه (Predictive Maintenance) و افزایش امنیت سایبری در یک دنیای کاملاً متصل است.

تحلیل عمیق پلتفرمهای نرمافزاری اسکادا

نرمافزار، قلب تپنده و مغز متفکر یک سیستم اسکادای مدرن است. انتخاب پلتفرم نرمافزاری یک تصمیم استراتژیک بلندمدت است که نه تنها بر هزینههای اولیه پروژه، بلکه بر هزینه کل مالکیت (TCO)، قابلیتهای توسعه آتی، سهولت نگهداری، و توانایی انطباق با فناوریهای جدید تأثیر میگذارد. در این بخش، به تحلیل عمیق و مقایسهای چهار پلتفرم پیشرو در این بازار میپردازیم که هر یک فلسفه معماری و نقاط قوت و ضعف خاص خود را دارند.

Ignition توسط Inductive Automation

Ignition یک بازیگر نسبتاً جدید اما تحولآفرین در بازار اسکادا است. معماری آن کاملاً سرور-محور (Server-centric) است و از فناوریهای استاندارد وب و IT مانند جاوا، پایتون و SQL استفاده میکند که این امر آن را برای مهندسان IT بسیار جذاب میسازد.

-

مدل لایسنس انقلابی: بزرگترین مزیت Ignition مدل لایسنس آن است. شما یک سرور را لایسنس میکنید و میتوانید تعداد نامحدودی کلاینت، تگ (نقطه داده)، اتصال به پایگاه داده، و اتصال به دستگاه داشته باشید. این مدل هزینههای توسعه و مقیاسپذیری را به شدت کاهش میدهد. برای مثال، یک کارخانه در حال رشد که هر سال خطوط تولید جدیدی اضافه میکند، با پلتفرمهای سنتی مجبور به خرید لایسنسهای تگ و کلاینت جدید است، اما با Ignition هزینه نرمافزار ثابت باقی میماند.

-

معماری ماژولار و مبتنی بر وب: عملکرد Ignition بر پایه ماژولها است. شما تنها ماژولهایی را که نیاز دارید (مانند Vision برای کلاینتهای دسکتاپ، Perspective برای کلاینتهای موبایل و وب، یا ماژولهای گزارشگیری و Historian) نصب میکنید. ماژول Perspective، که بر پایه HTML5 و CSS3 ساخته شده، امکان ساخت اپلیکیشنهای کاملاً واکنشگرا (Responsive) را فراهم میکند که بر روی هر دستگاهی، از یک گوشی هوشمند تا یک ویدئو وال، به درستی نمایش داده میشوند. معماری سرور-محور به این معناست که تمام کلاینتها (چه Vision و چه Perspective) کلاینتهای سبکی هستند که برای راهاندازی تنها به یک آدرس IP نیاز دارند. هرگونه تغییر در پروژه، روی سرور انجام شده و به طور خودکار به تمام کلاینتها منتقل میشود، که این امر کابوس بهروزرسانی دهها یا صدها کامپیوتر کلاینت را از بین میبرد.

-

اسکریپتنویسی با پایتون و یکپارچگی با SQL: استفاده از زبان قدرتمند و استاندارد پایتون (از طریق Jython) برای اسکریپتنویسی، انعطافپذیری فوقالعادهای را برای توسعهدهندگان فراهم میکند. یکپارچگی عمیق با پایگاههای داده SQL (مانند Microsoft SQL Server, MySQL, PostgreSQL) به این معناست که Ignition میتواند به راحتی دادههای فرآیندی را با دادههای کسبوکار ترکیب کند و به عنوان پلی بین دنیای OT و IT عمل نماید.

AVEVA System Platform (Wonderware سابق)

این پلتفرم یکی از قدیمیترین و معتبرترین بازیگران بازار است و به دلیل رویکرد شیءگرا و مدلمحور خود برای پروژههای بزرگ و پیچیده شناخته میشود.

-

Application Server و مدلسازی شیءگرا: هسته اصلی این پلتفرم، Application Server است که در یک پایگاه داده به نام “Galaxy Repository” قرار دارد. این سرور به شما اجازه میدهد تا تجهیزات فیزیکی خود را به صورت “قالبهای شیء” (Object Templates) مدلسازی کنید. برای مثال، میتوانید یک قالب برای “پمپ” بسازید که شامل تمام ویژگیهای آن (مانند تگهای وضعیت و جریان، منطق آلارمها، تنظیمات Historian، و حتی گرافیک استاندارد HMI و لینک به اسناد فنی) باشد. سپس میتوانید صدها نمونه (Instance) از این قالب را برای هر پمپ در کارخانه ایجاد کنید. هر تغییری در قالب اصلی (مثلاً افزودن یک آلارم جدید برای لرزش بالا) میتواند به طور خودکار به تمام نمونهها اعمال شود. این رویکرد “توسعه یکباره، پیادهسازی چندباره” (Develop Once, Deploy Many)، مهندسی و نگهداری سیستمهای بزرگ را به شدت ساده کرده و از عدم ثبات جلوگیری میکند.

-

InTouch HMI و OMI: رابط کاربری کلاسیک این پلتفرم، InTouch، یکی از شناختهشدهترین HMIها در صنعت است. با این حال، رابط کاربری مدرن آن، Operations Management Interface (OMI)، بر پایه مفاهیم ситуаational awareness ساخته شده و یک تجربه کاربری مبتنی بر زمینه (Context-aware) ارائه میدهد که در آن اطلاعات نمایش داده شده به طور خودکار بر اساس دارایی انتخاب شده توسط اپراتور تغییر میکند.

-

Historian قدرتمند: AVEVA Historian به دلیل استفاده از الگوریتم فشردهسازی پیشرفته “swinging door” و سرعت بالای بازیابی داده برای تحلیلهای بلندمدت، شهرت زیادی در صنعت دارد.

Siemens WinCC

پلتفرم WinCC (Windows Control Center) بخشی از اکوسیستم اتوماسیون یکپارچه زیمنس (Totally Integrated Automation – TIA) است و به همین دلیل، یکپارچگی بسیار عمیقی با کنترلگرهای PLC سری SIMATIC این شرکت دارد، که آن را به گزینهای ایدهآل برای کارخانههایی تبدیل میکند که از سختافزار زیمنس استفاده میکنند.

- یکپارچگی با TIA Portal: تمام مهندسی HMI، PLC و درایوها در یک محیط نرمافزاری واحد به نام TIA Portal انجام میشود. این امر فرآیند توسعه را ساده و یکپارچه میکند. برای مثال، هنگامی که یک بلوک داده (Data Block) جدید در PLC ایجاد میکنید، تگهای آن به طور خودکار و با حفظ ساختار درختی خود در ویرایشگر HMI در دسترس قرار میگیرند، که نیاز به تعریف مجدد و نگاشت دستی را از بین میبرد.

- تمرکز بر مقیاس بزرگ و نسخههای متنوع: WinCC برای پروژههای بسیار بزرگ و پیچیده طراحی شده و نسخههای مختلفی دارد:

- WinCC V7 (نسخه کلاسیک و بسیار پایدار برای اپلیکیشنهای پیچیده Client-Server)

- WinCC Professional (نسخه یکپارچه در TIA Portal برای سیستمهای پیشرفته PC-based)

- WinCC Unified (جدیدترین پلتفرم، کاملاً مبتنی بر وب با استفاده از HTML5، SVG و جاوا اسکریپت، که برای کاربردهای IIoT و دسترسی از راه دور طراحی شده است)

-

گزینههای افزونگی (Redundancy): این پلتفرم گزینههای بسیار قوی و متنوعی را برای افزونگی سرورها، شبکهها (با استفاده از پروتکلهایی مانند PRP/HSR) و پایگاه داده ارائه میدهد که برای صنایع حیاتی مانند نیروگاهها یا فرآیندهای شیمیایی ضروری است.

Rockwell Automation FactoryTalk Suite

پلتفرم FactoryTalk از Rockwell Automation، به ویژه در آمریکای شمالی و در صنایعی که از کنترلگرهای Allen-Bradley (مانند سری ControlLogix و CompactLogix) استفاده میکنند، حضور بسیار پررنگی دارد. نقطه قوت اصلی آن، یکپارچگی بینظیر با اکوسیستم سختافزاری خود است.

-

“Premier Integration” با کنترلگرهای Logix: یکپارچگی بین نرمافزار برنامهنویسی Studio 5000 Logix Designer و FactoryTalk View به قدری عمیق است که توسعهدهندگان میتوانند مستقیماً تگها را از حافظه کنترلگر مرور و انتخاب کنند. این شامل تگهای پیچیده و ساختاریافته (User-Defined Data Types – UDTs) نیز میشود. این قابلیت، که راکول آن را “Premier Integration” مینامد، زمان توسعه را به شدت کاهش داده و احتمال بروز خطا به دلیل نگاشت دستی تگها را از بین میبرد.

- FactoryTalk Directory و امنیت متمرکز: این پلتفرم از یک سرویس دایرکتوری متمرکز برای مدیریت امنیت و دسترسی کاربران استفاده میکند. حسابهای کاربری و مجوزها یک بار تعریف شده و توسط تمام اجزای مجموعه FactoryTalk (از HMI گرفته تا Historian و ابزارهای گزارشگیری) به رسمیت شناخته میشوند.

-

Live Data و Historian: هسته داده این پلتفرم بر پایه FactoryTalk Live Data است که دادههای زنده را مدیریت میکند و با FactoryTalk Historian SE (Site Edition) برای ذخیرهسازی بلندمدت یکپارچه میشود. برای مشتریان سازمانی بزرگ، راکول یکپارچگی عمیقی با PI System شرکت OSIsoft (که اکنون بخشی از AVEVA است) ارائه میدهد که به عنوان استاندارد طلایی برای پایگاههای داده تاریخی در سطح شرکت شناخته میشود.

بررسی تخصصی سختافزار اسکادا

معیارهای انتخاب PLC/RTU

انتخاب کنترلگر مناسب، تصمیمی حیاتی است. معیارهای کلیدی عبارتند از:

- سرعت پردازش و حافظه: سرعت CPU (که با زمان اجرای یک چرخه اسکن اندازهگیری میشود) برای فرآیندهای سریع حیاتی است. حافظه به دو نوع تقسیم میشود: حافظه برنامه (برای ذخیره منطق کنترلی) و حافظه داده (برای نگهداری مقادیر متغیرها).

- تعداد و نوع ورودی/خروجی (I/O): کنترلگر باید از تعداد کافی ماژول I/O برای اتصال به تمام سنسورها و عملگرها پشتیبانی کند.

- پروتکلهای ارتباطی: پشتیبانی از پروتکلهای مورد نیاز پروژه (مانند Modbus, DNP3, PROFINET) ضروری است.

- شرایط محیطی: تجهیزات باید دارای رتبهبندی مناسب برای کار در محدوده دما، رطوبت و لرزش محیط نصب باشند.

-

معماری افزونگی (Redundancy): در فرآیندهای حیاتی، استفاده از PLCهای با قابلیت افزونگی ضروری است. در این معماری، دو CPU به طور همزمان کار میکنند و در صورت خرابی CPU اصلی، CPU پشتیبان بدون هیچ وقفهای کنترل را به دست میگیرد (فرآیندی به نام bumpless transfer). افزونگی میتواند در سطح منبع تغذیه و شبکههای ارتباطی نیز پیادهسازی شود.

ماژولهای ورودی/خروجی (I/O)

-

ورودی دیجیتال (DI): برای خواندن سیگنالهای دو حالته (مانند وضعیت یک سوئیچ).

- خروجی دیجیتال (DO): برای ارسال فرمان به تجهیزات دو حالته (مانند روشن/خاموش کردن یک موتور).

- ورودی آنالوگ (AI): برای خواندن سیگنالهای پیوسته (مانند ۴-۲۰ میلیآمپر از یک سنسور فشار). رزولوشن این ماژولها (مثلاً ۱۲ بیت یا ۱۶ بیت) دقت اندازهگیری را تعیین میکند.

- خروجی آنالوگ (AO): برای ارسال فرمانهای پیوسته (مانند تنظیم سرعت یک درایو فرکانس متغیر).

-

ماژولهای تخصصی: شامل ماژولهای شمارنده سریع (High-Speed Counter) برای خواندن پالس از انکودرها، ماژولهای ورودی ترموکوپل/RTD برای اندازهگیری دقیق دما، و ماژولهای ارتباطی برای پشتیبانی از پروتکلهای مختلف.

چرخه حیات یک پروژه اسکادا

اجرای یک پروژه اسکادا، یک تلاش پیچیده مهندسی است که از متدولوژیهای مدیریت پروژه ساختاریافته پیروی میکند تا از موفقیت، تحویل به موقع و کنترل بودجه اطمینان حاصل شود. این چرخه حیات، از اولین ایده تا نگهداری بلندمدت سیستم را پوشش میدهد و هر فاز بر خروجیهای فاز قبلی بنا میشود.

-

فاز ۱: مطالعه امکانسنجی و مهندسی نیازمندیها: این فاز بنیادین، شالوده کل پروژه را میسازد. در اینجا، اهداف اصلی کسبوکار از اجرای پروژه اسکادا مشخص میشود. آیا هدف، کاهش هزینههای عملیاتی است؟ افزایش ایمنی فرآیند؟ انطباق با مقررات جدید زیستمحیطی؟ پس از تعریف اهداف، یک سند حیاتی به نام “مشخصات نیازمندیهای کاربر” (User Requirement Specification – URS) تدوین میشود. URS توسط تیمی متشکل از تمام ذینفعان (اپراتورها، مهندسان فرآیند، تیم نگهداری، مدیران و تیم IT) ایجاد میشود و به زبان ساده و غیرفنی، “چه چیزی” از سیستم جدید انتظار میرود را تعریف میکند. این سند شامل مواردی مانند تعداد نقاط I/O، قابلیتهای گزارشگیری مورد نیاز (مثلاً گزارش تولید روزانه)، الزامات عملکردی (مانند زمان پاسخدهی صفحات HMI)، و نیازمندیهای امنیتی و انطباقی است.

- فاز ۲: طراحی فنی (Technical Design): این فاز، پاسخ مهندسی به URS است. در اینجا، سند URS به یک یا چند سند فنی دقیق ترجمه میشود که مهمترین آنها “مشخصات طراحی عملکردی” (Functional Design Specification – FDS) است. FDS به طور دقیق “چگونه” سیستم کار خواهد کرد را تشریح میکند. این سند شامل دیاگرامهای معماری شبکه (Network Architecture Diagrams)، لیست کامل سختافزار (Bill of Materials)، مشخصات سرورها، طراحی پایگاه داده Historian، ساختار و سلسلهمراتب صفحات HMI، فلسفه کنترل فرآیند (Control Philosophy)، و یک لیست ورودی/خروجی (I/O List) بسیار دقیق است که هر تگ سیستم را با آدرس PLC، محدوده، واحد و توضیحات آن مشخص میکند. این اسناد، مبنای قرارداد با پیمانکار یا تیم توسعه داخلی قرار میگیرند.

- فاز ۳: توسعه و پیادهسازی (Development & Implementation): این مرحله، فاز ساخت و پیکربندی سیستم است. مهندسان کنترل، منطق PLC را بر اساس فلسفه کنترل و با استفاده از زبانهای استاندارد IEC 61131-3 (مانند Ladder Logic یا Structured Text) مینویسند. همزمان، توسعهدهندگان اسکادا، صفحات گرافیکی HMI را بر اساس استانداردهای طراحی (مانند ISA-101) ایجاد میکنند، تگها را در پایگاه داده اسکادا پیکربندی میکنند، آلارمها را با اولویتهای مناسب تعریف کرده و گزارشهای مورد نیاز را میسازند. در این فاز، مدیریت نسخه (Version Control) برای نرمافزار PLC و اسکادا برای جلوگیری از ناهماهنگیها بسیار حیاتی است.

- فاز ۴: تستهای کارخانهای و میدانی (FAT/SAT): این فاز برای کاهش ریسک پروژه و اطمینان از کیفیت محصول نهایی ضروری است.

- Factory Acceptance Test (FAT): قبل از ارسال هرگونه تجهیزاتی به سایت، کل سیستم (یا بخشهای اصلی آن) در دفتر پیمانکار مونتاژ و روشن میشود. یک سند تست دقیق (FAT Procedure) که بر اساس FDS نوشته شده، اجرا میگردد. ورودیها و خروجیها با استفاده از جعبههای شبیهساز (Simulation boxes) که دارای کلید و پتانسیومتر هستند، شبیهسازی میشوند. هر عملکرد، هر صفحه گرافیکی، هر آلارم و هر گزارش به دقت تست میشود. مشتری (کارفرما) در این تست حضور دارد و هرگونه مغایرت یا باگ در یک “لیست پانچ” (Punch List) ثبت میشود تا قبل از حمل، توسط پیمانکار برطرف گردد.

- Site Acceptance Test (SAT): پس از نصب فیزیکی تجهیزات در سایت نهایی، تستهای پذیرش میدانی آغاز میشود. این بار، سیستم به تجهیزات و سنسورهای واقعی متصل است. این مرحله شامل “تستهای حلقه” (Loop Checks) برای تأیید صحت سیمکشی و عملکرد هر ورودی/خروجی از سنسور تا HMI و بازگشت به عملگر است. همچنین، عملکرد کل سیستم تحت بار واقعی و در شرایط عملیاتی نرمال و اضطراری تست میشود. امضای نهایی و تحویل پروژه معمولاً پس از موفقیت کامل در SAT انجام میشود.

- فاز ۵: راهاندازی و آموزش (Commissioning & Training): این فاز، انتقال سیستم از حالت تست به حالت عملیاتی کامل است. راهاندازی (Commissioning) به صورت مرحلهای و با احتیاط انجام میشود تا از هرگونه اختلال در فرآیند تولید جلوگیری شود. در این مرحله، تنظیم دقیق حلقههای کنترل PID (PID Tuning) برای دستیابی به پاسخ پایدار و بهینه، اهمیت ویژهای دارد. همزمان، برنامههای آموزشی متناسب با هر گروه از کاربران برگزار میشود: آموزش اپراتورها بر روی کار با HMI، درک آلارمها و رویههای عملیاتی؛ آموزش تیم نگهداری بر روی عیبیابی سختافزار و نرمافزار؛ و آموزش مهندسان بر روی نحوه اصلاح و گسترش سیستم در آینده.

-

فاز ۶: نگهداری و بهینهسازی (Maintenance & Optimization): یک پروژه اسکادا با راهاندازی به پایان نمیرسد؛ بلکه وارد یک چرخه عمر طولانیمدت میشود. نگهداری شامل فعالیتهای پیشگیرانه مانند تهیه نسخه پشتیبان منظم از سرورها و برنامههای PLC، مدیریت وصلههای امنیتی سیستمعامل و نرمافزار اسکادا، و بازرسی دورهای سختافزار است. بهینهسازی یک فرآیند مستمر برای بهبود عملکرد سیستم است. این کار میتواند شامل تحلیل دادههای ذخیره شده در Historian برای شناسایی ناکارآمدیها، بازطراحی صفحات HMI بر اساس بازخورد اپراتورها برای افزایش کارایی، و بهروزرسانی منطق مدیریت آلارم برای کاهش آلارمهای مزاحم و غیرضروری باشد.

مطالعه موردی: مدرنسازی سیستم اسکادا در یک شرکت توزیع برق منطقهای

برای درک بهتر مفاهیم، یک پروژه واقعی را بررسی میکنیم.

شرکت و چالشها: یک شرکت توزیع برق منطقهای با سیستم اسکادای قدیمی خود (بیش از ۲۰ سال قدمت) روبرو بود که از پروتکلهای انحصاری استفاده میکرد و قابلیت یکپارچهسازی با منابع انرژی تجدیدپذیر را نداشت. شاخصهای قابلیت اطمینان شبکه (SAIDI/SAIFI) نیز بالاتر از میانگین صنعت بود.

اهداف پروژه: جایگزینی کامل سیستم، کاهش ۲۰ درصدی خاموشیها، ایجاد قابلیت نظارت بر منابع تولید پراکنده (DER)، و افزایش امنیت سایبری.

راهکار و معماری پیادهسازی شده:

-

مرکز کنترل: دو مرکز کنترل کاملاً افزونه (Redundant) در دو موقعیت جغرافیایی متفاوت ایجاد شد.

- زیرساخت ارتباطی: یک شبکه فیبر نوری اختصاصی برای پستهای اصلی و شبکه سلولی 4G LTE با سیمکارتهای خصوصی (APN) برای تجهیزات فرعی استفاده شد.

- تجهیزات میدانی: در پستهای جدید از تجهیزات منطبق بر IEC 61850 و در پستهای قدیمیتر از RTUهای جدید با پشتیبانی از DNP3 استفاده شد.

- نرمافزار: یک سیستم مدیریت توزیع پیشرفته (ADMS) با ماژول کلیدی FLISR (Fault Location, Isolation, and Service Restoration) نصب شد. این برنامه میتواند به طور خودکار محل خطا را شناسایی، ایزوله و با تغییر مسیر جریان، برق را در کمتر از یک دقیقه مجدداً وصل کند.

نتایج و دستاوردها: پس از دو سال، شاخص SAIDI (میانگین زمان خاموشی) ۲۵ درصد کاهش یافت. اپراتورها دید کاملی بر شبکه داشتند و سیستم در برابر تهدیدات سایبری بسیار مقاومتر شده بود.

چالش امنیت سایبری سیستمهای اسکادا

با افزایش اتصالپذیری، امنیت سایبری از یک موضوع ثانویه به بزرگترین چالش سیستمهای کنترل صنعتی تبدیل شده است. حفاظت از این سیستمها نیازمند یک رویکرد دفاعی چندلایه (Defense-in-Depth) و پیروی از استانداردهایی مانند ISA/IEC 62443 است.

درک عمیق استاندارد ISA/IEC 62443

این استاندارد، یک چارچوب جامع برای امنیت سیستمهای کنترل صنعتی ارائه میدهد.

- Zone & Conduits (ناحیهها و کانالها): شبکه باید بر اساس اهمیت به نواحی امنیتی (Zones) تقسیم شود. ارتباط بین این نواحی باید تنها از طریق کانالهای (Conduits) تعریفشده و امن (مانند یک فایروال صنعتی) صورت گیرد.

- Security Levels (سطوح امنیتی): استاندارد چهار سطح امنیتی (SL-1 تا SL-4) را تعریف میکند که میزان مقاومت سیستم در برابر حملات را مشخص میکند.

-

هفت الزام بنیادین (Foundational Requirements): این استاندارد هفت الزام اصلی را برای امنیت تعریف میکند:

-

کنترل دسترسی، کنترل استفاده، یکپارچگی سیستم، محرمانگی داده، محدودسازی جریان داده، پاسخ به موقع به رویدادها، و در دسترس بودن منابع.

راهکارهای فنی پیشرفته برای امنسازی

-

ایجاد منطقه غیرنظامی صنعتی (Industrial DMZ): یک شبکه حائل بین شبکه فناوری اطلاعات (IT) شرکت و شبکه فناوری عملیاتی (OT) است که از ارتباط مستقیم بین این دو جلوگیری میکند.

- دروازههای یکطرفه (Unidirectional Gateways): تجهیزات سختافزاری که به صورت فیزیکی تنها اجازه جریان داده در یک جهت را میدهند و عملاً امکان نفوذ را از بین میبرند.

-

نظارت بر امنیت شبکه (Network Security Monitoring): استقرار سیستمهای تشخیص نفوذ (IDS) که ترافیک پروتکلهای صنعتی را برای یافتن الگوهای مخرب تحلیل میکنند.

انطباق با استانداردهای نظارتی

در بسیاری از صنایع، سیستمهای اسکادا باید از مقررات سختگیرانهای پیروی کنند.

- NERC CIP (صنعت برق): مجموعهای از استانداردهای mandatory برای حفاظت از زیرساختهای حیاتی شبکه برق آمریکای شمالی. این استانداردها شامل الزامات دقیقی برای مدیریت دسترسی، نظارت امنیتی و برنامهریزی برای پاسخ به حوادث هستند.

-

۲۱ CFR Part 11 (صنایع دارویی و غذایی): این مقررات سازمان غذا و داروی آمریکا (FDA)، معیارهایی را برای اطمینان از صحت و اعتبار سوابق الکترونیکی و امضاهای الکترونیکی تعیین میکند. سیستمهای اسکادا در این صنایع باید دارای قابلیت ردیابی حسابرسی (Audit Trails) باشند که تمام تغییرات و اقدامات کاربران را به صورت امن و با برچسب زمانی ثبت کند.

کاربردهای پیشرفته تحلیل داده و هوش مصنوعی

انفجار دادههای تولید شده توسط سیستمهای اسکادای مدرن، فرصتهای بیسابقهای را برای بهینهسازی فرآیندها و حرکت از نگهداری و تعمیرات واکنشی (Reactive) به سمت رویکردهای پیشبینانه (Predictive) و حتی تجویزی (Prescriptive) فراهم کرده است. این تحول، نیازمند استفاده از تکنیکهای پیشرفته تحلیل داده و یادگیری ماشین است.

تشخیص ناهنجاری (Anomaly Detection)

آلارمهای سنتی در سیستمهای اسکادا معمولاً بر اساس آستانههای ثابت (Static Thresholds) کار میکنند (مثلاً اگر دما از ۱۰۰ درجه بالاتر رفت، آلارم بده). این روش هرچند ضروری است، اما قادر به تشخیص مشکلات پیچیده و ظریف نیست. تشخیص ناهنجاری با استفاده از یادگیری ماشین، به دنبال یافتن الگوهایی در داده است که با رفتار نرمال و مورد انتظار مطابقت ندارند، حتی اگر هیچ آستانه ثابتی نقض نشده باشد.

- الگوریتمهای کلیدی و نحوه کارکرد:

-

Isolation Forest: این الگوریتم به جای تلاش برای ساختن یک مدل پیچیده از دادههای نرمال، به دنبال “ایزوله کردن” یا جداسازی نقاط پرت است. ایده اصلی این است که ناهنجاریها “کم و متفاوت” هستند، بنابراین برای جداسازی آنها از بقیه دادهها به تقسیمبندیهای کمتری در یک درخت تصمیم تصادفی نیاز است. این روش برای مجموعه دادههای بزرگ بسیار کارآمد است و نیازی به برچسبگذاری دادهها ندارد (یادگیری بدون نظارت).

- One-Class SVM: این الگوریتم تنها با دادههای نرمال آموزش میبیند و تلاش میکند تا یک “مرز” بهینه در اطراف این دادهها در یک فضای چندبعدی پیدا کند. هر نقطه داده جدیدی که خارج از این مرز قرار گیرد، به عنوان یک ناهنجاری شناسایی میشود.

- Autoencoders: این شبکههای عصبی برای یادگیری یک نمایش فشرده (Encoding) از دادههای ورودی و سپس بازسازی (Decoding) آن آموزش میبینند. هنگامی که مدل با دادههای نرمال آموزش داده میشود، یاد میگیرد که آنها را با خطای کمی بازسازی کند. اما وقتی با یک ناهنجاری روبرو میشود که الگوی آن را قبلاً ندیده است، خطای بازسازی به طور قابل توجهی بالا خواهد بود و همین امر به عنوان سیگنالی برای تشخیص ناهنجاری عمل میکند.

-

-

مثال عملی: یک پمپ گریز از مرکز را در یک تصفیهخانه در نظر بگیرید. رفتار نرمال آن با یک رابطه پیچیده بین چندین متغیر تعریف میشود: فشار خروجی، جریان، دمای یاتاقان، لرزش و توان مصرفی موتور. ممکن است هیچ یک از این متغیرها به تنهایی از آستانه خود فراتر نروند، اما یک مدل تشخیص ناهنجاری ممکن است یک الگوی غیرعادی را تشخیص دهد: “افزایش همزمان و جزئی در لرزش و دمای یاتاقان، همراه با کاهش اندک در جریان، علیرغم ثابت بودن توان مصرفی”. این الگوی چندمتغیره میتواند نشانه اولیه یک مشکل جدی مانند کاویتاسیون یا گرفتگی پروانه باشد، مشکلی که یک سیستم آلارم سنتی ممکن است هفتهها بعد متوجه آن شود.

نگهداری و تعمیرات پیشبینانه (Predictive Maintenance – PdM)

PdM گامی فراتر از تشخیص صرف ناهنجاری است و به دنبال پاسخ به این سوال است: “این تجهیز چه زمانی خراب خواهد شد؟”. این قابلیت، پارادایم نگهداری را از یک فعالیت مبتنی بر تقویم (تعویض قطعات هر شش ماه یکبار، صرف نظر از وضعیت واقعی آنها) به یک استراتژی مبتنی بر شرایط (Condition-Based) و دادهمحور تغییر میدهد.

- الگوریتمهای کلیدی و نحوه کارکرد:

-

شبکههای عصبی بازگشتی (LSTM – Long Short-Term Memory): این نوع خاص از شبکههای عصبی برای کار با دادههای سری زمانی (Time-Series Data) طراحی شدهاند. برخلاف شبکههای عصبی سنتی، LSTMها دارای “حافظه” هستند و میتوانند الگوها و وابستگیها را در طول زمان به خاطر بسپارند. این قابلیت برای مدلسازی فرآیندهای فرسایشی که به تدریج در طول زمان رخ میدهند، حیاتی است. مدل LSTM با استفاده از دادههای تاریخی یک تجهیز از زمان سلامت کامل تا لحظه خرابی، آموزش میبیند تا بتواند “عمر مفید باقیمانده” (Remaining Useful Life – RUL) یک تجهیز مشابه را بر اساس دادههای زنده آن پیشبینی کند.

-

مدلهای بقا (Survival Models): این مدلها که از آمار پزشکی وام گرفته شدهاند (مثلاً برای پیشبینی طول عمر بیماران)، میتوانند برای تخمین احتمال خرابی یک تجهیز در یک بازه زمانی مشخص در آینده استفاده شوند.

-

-

مثال عملی: یک توربین بادی چند مگاواتی را در نظر بگیرید که در یک منطقه دورافتاده نصب شده است. هزینه تعویض گیربکس این توربین (شامل هزینه جرثقیل، نیروی کار و توقف تولید) میتواند صدها هزار دلار باشد. با نصب سنسورهای لرزش با فرکانس بالا، سنسورهای دمای روغن و سیستمهای آنلاین تحلیل ذرات روغن، میتوان دادههای مربوط به سلامت گیربکس را به طور مداوم جمعآوری کرد. یک مدل PdM مبتنی بر LSTM میتواند با تحلیل این دادهها، پیشبینی کند که یاتاقان اصلی گیربکس با احتمال ۹۰ درصد در ۴ تا ۶ ماه آینده دچار خرابی خواهد شد. این پیشبینی به تیم نگهداری اجازه میدهد تا:

-

قطعات یدکی مورد نیاز را به موقع سفارش دهند (کاهش هزینههای انبارداری).

- عملیات تعمیر را برای یک روز با سرعت باد کم برنامهریزی کنند (به حداقل رساندن اتلاف تولید).

-

از یک خرابی فاجعهبار که میتواند به سایر اجزای توربین آسیب برساند، جلوگیری کنند.

-

نتیجهگیری

سیستمهای اسکادا بسیار فراتر از یک اصطلاح فنی هستند؛ آنها زیربنای نامرئی و حیاتی تمدن مدرن ما را تشکیل میدهند. این فناوری که سفر خود را از سیستمهای متمرکز و ایزوله نسل اول آغاز کرد، اکنون به یک پلتفرم شبکهای، هوشمند و دادهمحور تبدیل شده است که هم دادهها را نمایش میدهد، و هم آنها را تفسیر کرده و به دانش قابل استفاده تبدیل میکند.

این تحول از یک نمایشگر صرف به یک مغز عملیاتی، پیامدهای عمیقی برای نحوه مدیریت زیرساختهای ما دارد. اسکادا امروز نقشی کلیدی در مواجهه با بزرگترین چالشهای قرن بیست و یکم ایفا میکند. در مواجهه با بحران انرژی، این سیستمها با فعال کردن شبکههای هوشمند (Smart Grids)، به ما اجازه میدهند تا منابع انرژی تجدیدپذیر ناپایدار را یکپارچه کرده، پاسخ به تقاضا (Demand Response) را مدیریت نموده و پایداری شبکه را در برابر نوسانات افزایش دهیم.

در راستای توسعه پایدار، اسکادا با بهینهسازی مصرف آب در شهرها از طریق تشخیص نشت هوشمند، کاهش ضایعات در خطوط تولید با کنترل دقیق فرآیند، و فعال کردن سیستمهای حمل و نقل عمومی کارآمد، به ابزاری ضروری برای حفظ منابع محدود سیاره ما تبدیل شده است.

با ادغام روزافزون با فناوریهای نوین مانند اینترنت اشیاء صنعتی، رایانش ابری و هوش مصنوعی، نقش اسکادا به عنوان مغز متفکر دیجیتالی که دنیای فیزیکی ما را بهینهسازی و هماهنگ میکند، حیاتیتر از همیشه خواهد بود. پس دیگر یک سیستم با رفتاری منفعل جهت نظارت نیست، بلکه یک پارتنر فعال در تصمیمگیریهای عملیاتی است.

ما در آستانه ورود به عصری هستیم که در آن سیستمهای اسکادای خودمختار (Autonomous SCADA) میتوانند به طور مستقل و هوشمندانه، بهینهسازیهای پیچیدهای را در سطح یک کارخانه یا حتی یک شبکه برق شهری انجام دهند و تنها در شرایط استثنایی به مداخله انسانی نیاز داشته باشند. درک عمیق این فناوری، تنها درک یک ابزار مهندسی نیست، بلکه درک شیوهای است که دنیای فردا بر اساس آن ساخته خواهد شد: دنیایی که در آن هر وات انرژی، هر قطره آب و هر ثانیه از زمان تولید، با دقتی بیسابقه مدیریت میشود. این مسیر به سمت آیندهای کارآمد، هوشمند، امن و پایدارتر، هرچند چالشبرانگیز میباشد اما به لطف قدرت فزاینده سیستمهای اسکادا، قابل دستیابی است.

اسکادا: مغز متفکر صنعت مدرن

تحلیل بصری روندهای بازار، معماری و آینده سیستمهای کنترل نظارتی و جمعآوری داده

اندازه و پیشبینی رشد بازار جهانی اسکادا

بازار اسکادا به دلیل نیاز روزافزون به اتوماسیون صنعتی، مدیریت بهینه زیرساختهای حیاتی و توسعه شهرهای هوشمند، در حال رشد پایدار و قابل توجهی است. این نمودار، پیشبینی ارزش بازار را تا سال ۲۰۲۸ نمایش میدهد.

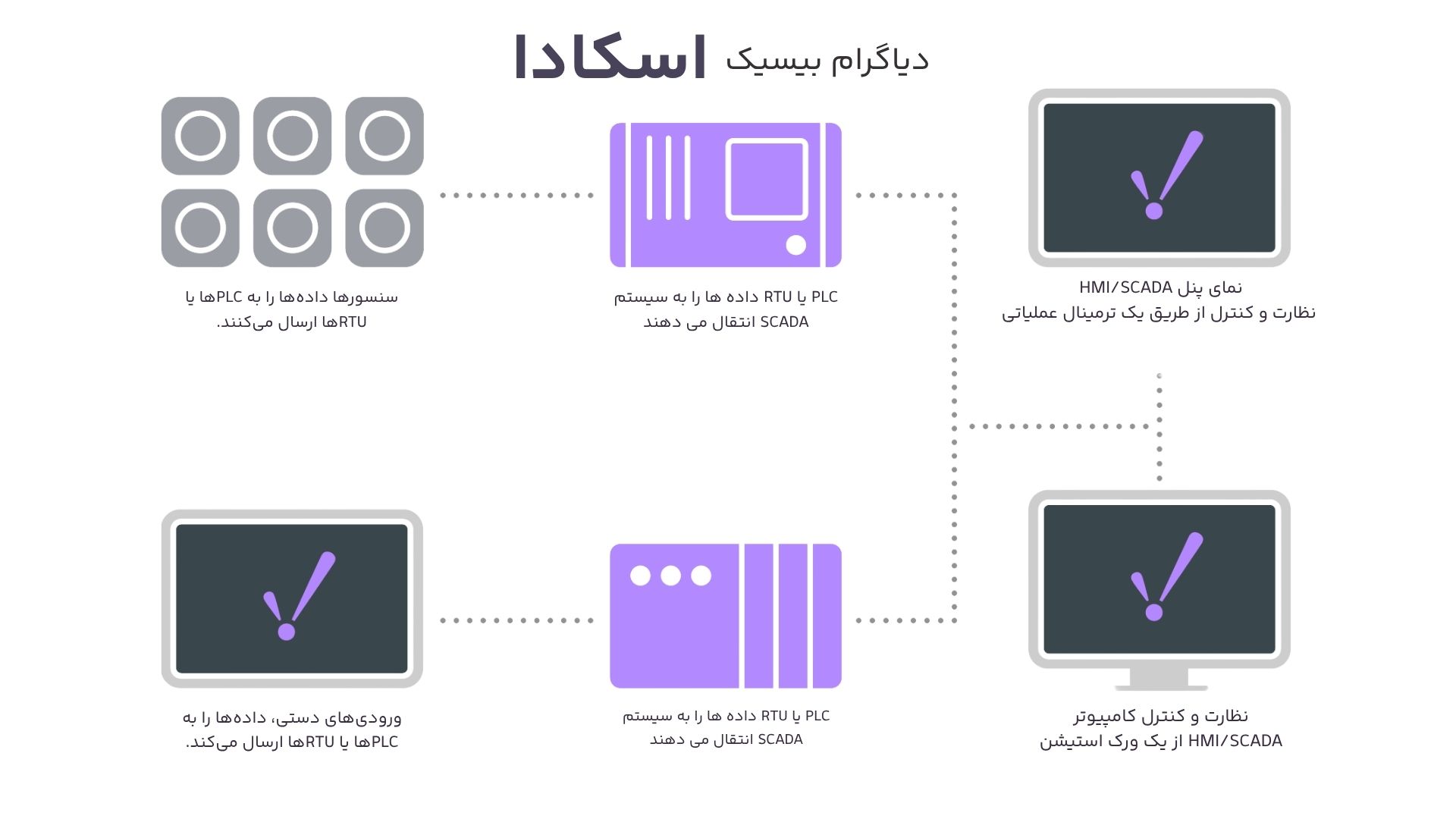

معماری بنیادین یک سیستم اسکادا

هر سیستم اسکادا، صرف نظر از پیچیدگی، از یک معماری چندلایه برای جمعآوری، پردازش و نمایش دادهها استفاده میکند. این فلوچارت، جریان اطلاعات را از تجهیزات میدانی تا اپراتور انسانی به صورت ساده نمایش میدهد.

رابط انسان و ماشین (HMI)

پنجره گرافیکی اپراتور برای نظارت و کنترل فرآیند

واحد پایانه اصلی (MTU) / سرور اسکادا

مغز متفکر سیستم؛ مسئول پردازش و ذخیرهسازی دادهها

کنترلگر منطقی (PLC)

برای کنترل سریع و محلی فرآیندهای اتوماسیون

واحد پایانه راه دور (RTU)

برای جمعآوری داده از نقاط جغرافیایی پراکنده

نرخ پذیرش اسکادا در صنایع مختلف

فناوری اسکادا در صنایع زیرساختی کاربرد گستردهای دارد. صنایع انرژی و آب به دلیل ماهیت حیاتی و پراکندگی جغرافیایی، بیشترین نرخ پذیرش را دارند، در حالی که صنایع تولیدی و حمل و نقل نیز به سرعت در حال حرکت به سمت این فناوری هستند.

سیر تکامل: چهار نسل فناوری اسکادا

۱

نسل اول: یکپارچه

سیستمهای Mainframe ایزوله با پروتکلهای انحصاری.

۲

نسل دوم: توزیعشده

استفاده از شبکههای محلی (LAN) و تقسیم وظایف بین سرورها.

۳

نسل سوم: شبکهای

پذیرش استانداردهای IT مانند TCP/IP و اترنت.

۴

نسل چهارم: هوشمند

ادغام با اینترنت اشیاء (IIoT)، ابر و هوش مصنوعی.

آینده اسکادا: سه نیروی محرک اصلی

آینده سیستمهای اسکادا توسط سه روند فناورانه قدرتمند شکل میگیرد. این نمودار، تأثیر نسبی هر یک از این روندها را در تغییر ماهیت اسکادا به پلتفرمهای بهینهسازی هوشمند نمایش میدهد.