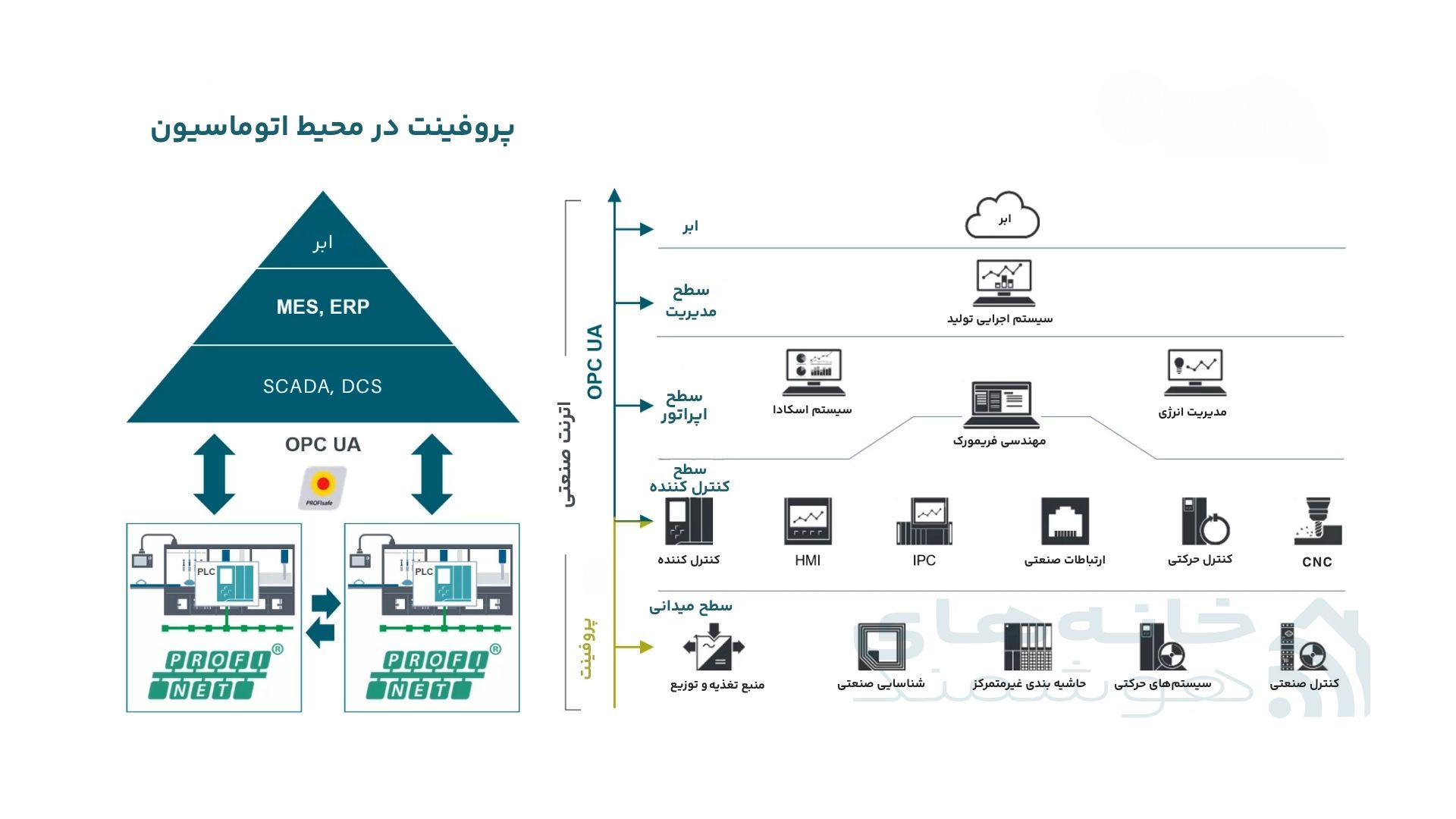

در قلب هر کارخانه مدرن، هر خط تولید پیشرفته و هر سیستم لجستیک هوشمند، یک قهرمان پنهان وجود دارد: شبکهای که با دقتی باورنکردنی، نبض تولید را در دست دارد. روزگاری که ماشینآلات هر کدام ساز خودشان را میزدند و با زبانهای مختلف و سیمکشیهای پیچیده به سختی با یکدیگر ارتباط بر قرار کنند، به سر آمده است. امروز، در عصر صنعت ۴.۰ (Industry 4.0)، نیاز به یک سیستم عصبی مرکزی، یک شاهراه ارتباطی سریع، قابل اعتماد و هوشمند، بیش از هر زمان دیگری احساس میشود. اینجاست که پروفینت یا پرافینت (PROFINET) وارد صحنه میشود؛ نه به عنوان یک پروتکل ارتباطی، بلکه به عنوان استاندارد پیشرو در دنیای اترنت صنعتی (Industrial Ethernet) و اینترنت اشیا صنعتی یا IIOT که آینده اتوماسیون را شکل میدهد.

این مقاله سفری به دنیای پروفینت است. ما از تاریخچه و ریشههای آن در دل پروتکل باسابقهتر پروفیباس (PROFIBUS) شروع میکنیم، به کالبدشکافی فنی و دقیق این پروتکل و زیرساختهای آن میپردازیم، با مفهوم پروفایلهای کاربردی و پروتکل ایمنی یکپارچه آن آشنا میشویم، مزایای بیشمار آن را از طریق یک سناریوی عملی به تصویر میکشیم، آن را در یک مقایسه دقیق در برابر رقبای اصلیاش قرار میدهد، نگاهی به آینده آن و همگراییاش با فناوریهای نوین میاندازیم و در نهایت، با نگاهی واقعبینانه، چالشها و کاربردهای آن را در دنیای واقعی بررسی میکنیم.

سفری به گذشته: تاریخچه و تولد پروفینت

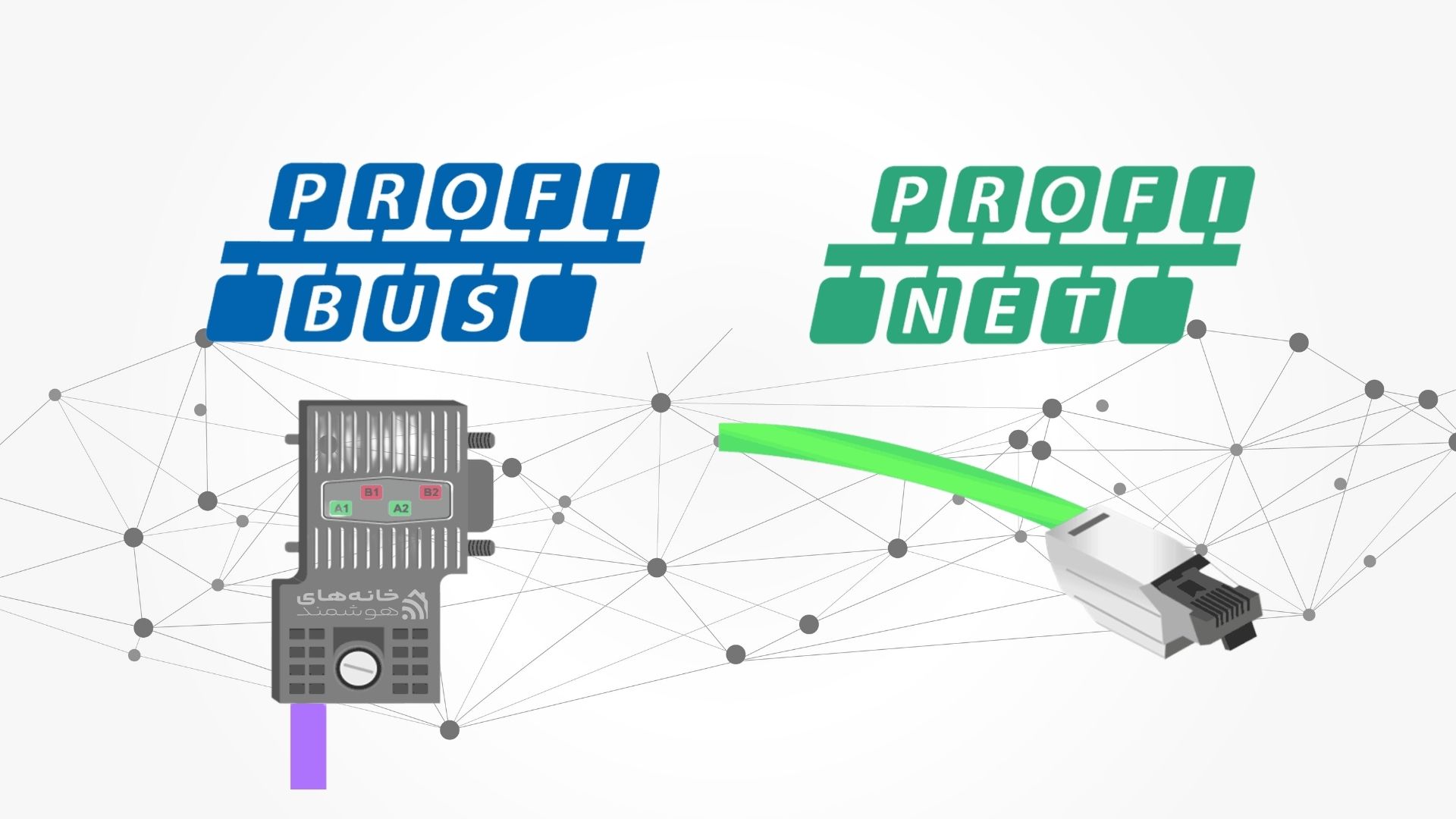

برای درک کامل پروفینت، باید سفری کوتاه به گذشته داشته باشیم. در دهههای ۱۹۸۰ و ۱۹۹۰، دنیای اتوماسیون تحت سلطه پروتکلهای فیلدباس (Fieldbus) بود. این پروتکلها انقلابی در زمان خود بودند، زیرا سیمکشیهای نقطه به نقطه و پیچیده را با یک کابل باس واحد جایگزین کردند. در میان این پروتکلها، PROFIBUS، که توسط زیمنس و گروهی از شرکتهای دیگر در آلمان توسعه یافت، به یکی از موفقترین و گستردهترین استانداردها در سراسر جهان تبدیل شد.

با ورود به قرن بیست و یکم، نیازهای صنعت به سرعت در حال تغییر بود. خطوط تولید سریعتر، رباتهای پیچیدهتر و نیاز به جمعآوری حجم عظیمی از دادهها، محدودیتهای فیلدباسهای مبتنی بر RS-485 مانند پروفیباس را آشکار کرد. همزمان، در دنیای فناوری اطلاعات (IT)، اترنت (Ethernet) به استاندارد بلامنازع شبکههای اداری و خانگی تبدیل شده بود.

این ایده، هسته اولیه اترنت صنعتی را شکل داد. سازمان PROFIBUS & PROFINET International (PI)، پیشگام این حرکت شد. آنها به جای اختراع دوباره چرخ، تصمیم گرفتند از پایههای محکم اترنت استاندارد (بر اساس IEEE 802.3) استفاده کنند و یک پروتکل کاربردی جدید بر روی آن بسازند که هم سرعت و پهنای باند اترنت را داشته باشد و هم دقت و قابلیت اطمینان مورد نیاز اتوماسیون صنعتی را فراهم کند. نتیجه این تلاش، پروفینت (PROFINET) بود.

پروتکل پروفینت دقیقاً چیست؟

پروفینت یک پروتکل کاربردی (Application Protocol) است که از استانداردهای اترنت به عنوان ابزار ارتباطی خود استفاده میکند. این پروتکل به عنوان یک استاندارد باز تحت IEC 61158 و IEC 61784 تعریف شده و بر اساس مدل Provider/Consumer (تأمینکننده/مصرفکننده) کار میکند. قدرت اصلی پروفینت در نحوه مدیریت انواع مختلف ترافیک داده از طریق سه کانال ارتباطی نهفته است:

- ارتباط استاندارد TCP/IP: برای دادههای غیراضطراری مانند پیکربندی و تشخیص خطا.

- ارتباط لحظهای یا Real-Time (RT): برای اکثر وظایف اتوماسیون کارخانه که به سرعت و قطعیت نیاز دارند و با دور زدن پشته TCP/IP به زمانهای چرخه ۱ تا ۱۰ میلیثانیه دست مییابد.

-

ارتباط بیدرنگ ایزوکرونوس یا Isochronous Real-Time (IRT): برای کاربردهای فوقالعاده حساس مانند کنترل حرکت که با همگامسازی زمانبندیهای دقیق، به قطعیت و چرخه های زمانی تا ۳۱.۲۵ میکروثانیه میرسد.

کالبدشکافی زیرساخت: سوئیچها، کابلها و فایلهای GSD

یک شبکه پروفینت قوی، تنها به پروتکل آن متکی نیست، بلکه به زیرساخت فیزیکی و منطقی آن نیز وابسته است.

- سوئیچها: قلب تپنده شبکه: سوئیچهای مدیریتی (Managed Switches) برای شبکههای پروفینت ضروری هستند. برخلاف سوئیچهای غیرمدیریتی (Unmanaged) که فقط داده را ارسال میکنند، سوئیچهای مدیریتی قابلیتهای کلیدی مانند LLDP (برای تشخیص خودکار توپولوژی) و IGMP Snooping (برای کنترل ترافیک) را ارائه میدهند و فریمهای داده پروفینت را برای عبور در اولویت قرار میدهند.

- کابلها و کانکتورها: شربان های حیاتی: پروفینت از کابل استاندارد اترنت (معمولاً Cat 5e یا بالاتر) استفاده میکند که باید دارای غلاف (Shielding) قوی برای محافظت در برابر نویز الکترومغناطیسی (EMI) باشد. علاوه بر کانکتور RJ45 صنعتی، از کانکتورهای دایرهای و ضدآب M12 به وفور استفاده میشود که اتصال قوی و مطمئنی را در شرایط لرزش و رطوبت تضمین میکنند.

-

فایل GSD: شناسنامه دیجیتال هر دستگاه: فایل GSD (General Station Description) شناسنامه کامل یک دستگاه پروفینت است. این فایل که فرمت مبتنی بر XML دارد، شامل تمام اطلاعات فنی، پارامترها و قابلیتهای دستگاه است. با وارد کردن این فایل در نرمافزار مهندسی، کنترلر دقیقاً میداند که چگونه باید با دستگاه ارتباط برقرار کند. این مکانیزم، قابلیت همکاری (Interoperability) بین دستگاههای سازندگان مختلف را تضمین میکند.

اکوسیستم هوشمند پروفینت

شبکه پروفینت تنها شامل کنترلرها و دستگاهها نیست. برای درک کامل اکوسیستم، باید با نقشها و مفهوم «پروفایل» آشنا شویم.

نقشهای اصلی در شبکه:

- IO Controller: مغز متفکر شبکه، معمولاً یک PLC، که مسئول اجرای برنامه اتوماسیون و ارتباط با دستگاههاست.

- IO Device: هر دستگاه فیلد که توسط کنترلر مدیریت میشود؛ مانند سنسورها، عملگرها، درایوهای موتور یا ماژولهای ورودی/خروجی.

- IO Supervisor: یک دستگاه برنامهنویسی (مانند لپتاپ یا کامپیوتر صنعتی) که نرمافزار مهندسی روی آن اجرا میشود و برای پیکربندی، نظارت و تشخیص خطای شبکه استفاده میشود.

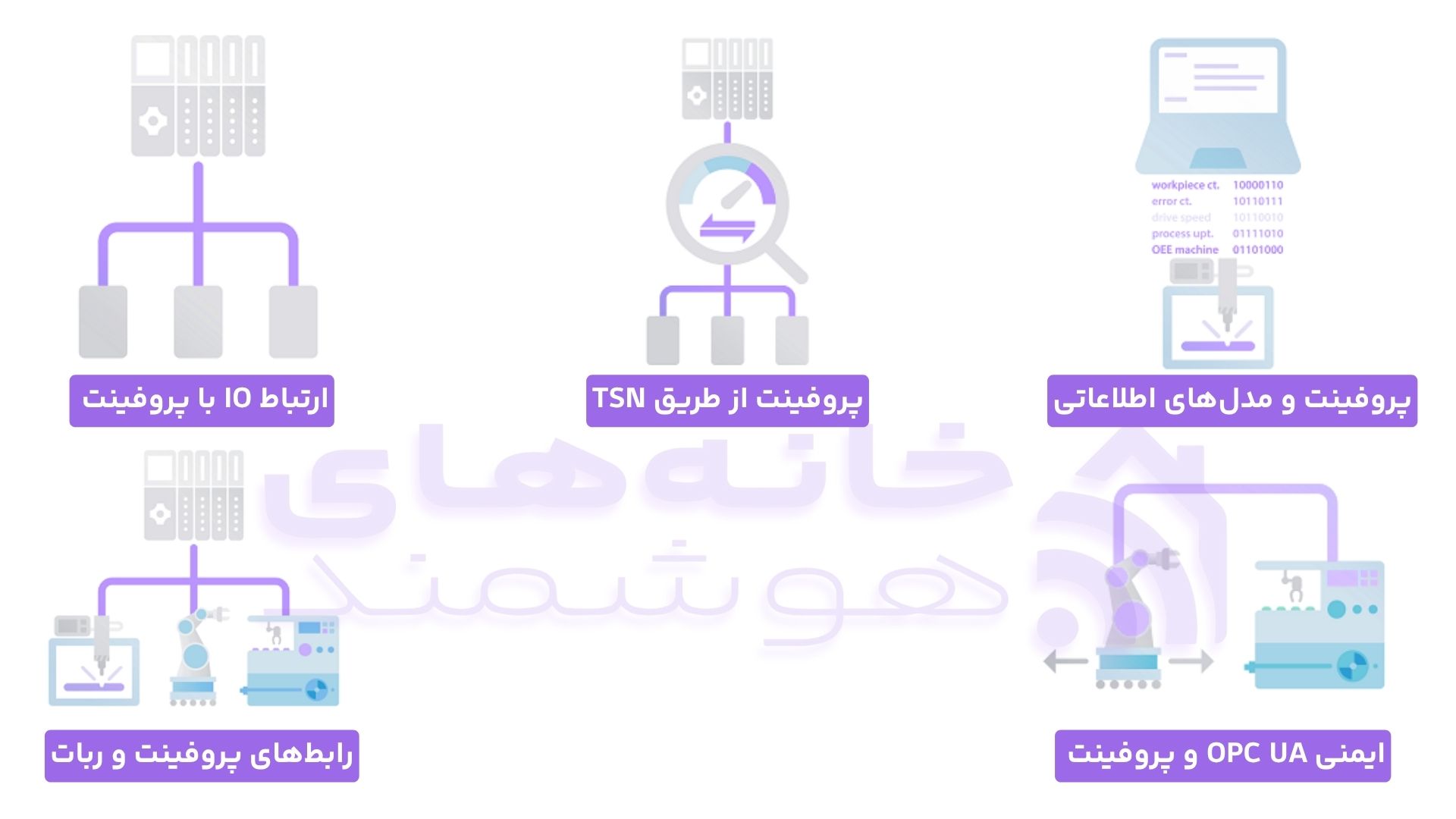

پروفایلهای کاربردی (Application Profiles): قدرت استانداردسازی: یکی از هوشمندانهترین جنبههای اکوسیستم پروفینت، استفاده از پروفایلهاست. پروفایل یک توافق استاندارد بین سازندگان است که مشخص میکند یک کلاس خاص از دستگاهها (مثلاً درایوهای موتور) باید چه پارامترها و عملکردهایی را به صورت یکسان ارائه دهند. این یعنی یک مهندس میتواند یک درایو موتور از برند A را با یک درایو از برند B جایگزین کند و برنامه کنترلی او بدون تغییر یا با حداقل تغییرات به کار خود ادامه دهد.

- PROFIdrive: مهمترین پروفایل برای کاربردهای کنترل حرکت است. این پروفایل نحوه کنترل درایوها را استاندارد میکند و پارامترهایی مانند سرعت، گشتاور، موقعیت و حالتهای عملیاتی را تعریف میکند. این امر پیچیدگی برنامهنویسی برای کاربردهای پیچیده حرکتی را به شدت کاهش میدهد.

- PROFIenergy: این پروفایل یک پاسخ هوشمندانه به نیاز روزافزون برای بهرهوری انرژی است. PROFIenergy به کنترلر اجازه میدهد تا در زمانهای بیکاری (مانند شیفتهای شب یا آخر هفتهها)، دستگاهها یا حتی بخشهایی از خط تولید را به حالت خواب (Sleep Mode) ببرد و مصرف انرژی را به طور قابل توجهی کاهش دهد. با شروع مجدد تولید، دستگاهها به سرعت به حالت آمادهباش برمیگردند.

-

PROFIsafe: این پروفایل که در بخش بعدی به تفصیل بررسی میشود، ارتباطات ایمن را استاندارد میکند.

ایمنی یکپارچه با PROFIsafe: کاهش سیمکشی، افزایش اطمینان

در اتوماسیون صنعتی، ایمنی همواره یک اولویت مطلق است. به طور سنتی، سیستمهای ایمنی (دکمههای توقف اضطراری، پردههای نوری، قفلهای ایمنی درها) نیازمند یک شبکه سیمکشی کاملاً مجزا، گرانقیمت و پیچیده بودند. پروتکل PROFIsafe این پارادایم را به طور کامل تغییر داد.

اصل کانال سیاه (Black Channel Principle): ایده اصلی PROFIsafe بر این اصل استوار است که خود شبکه انتقال (کابل اترنت، سوئیچها) به عنوان یک «کانال سیاه» غیرقابل اعتماد در نظر گرفته میشود. در عوض، تمام هوش و ایمنی در پیامهای داده و دستگاههای انتهایی (کنترلر ایمنی و دستگاه ایمن) قرار دارد. این بدان معناست که دادههای ایمنی میتوانند از همان کابل استاندارد پروفینت عبور کنند که دادههای کنترلی عادی از آن عبور میکنند.

مکانیزمهای حفاظتی: برای تضمین اینکه پیامهای ایمنی به طور کاملاً سالم و بدون خطا به مقصد میرسند، PROFIsafe از چندین لایه حفاظتی به طور همزمان استفاده میکند:

- شمارهگذاری متوالی (Consecutive Numbering): هر پیام ایمنی یک شماره منحصربهفرد دارد. اگر پیامی از بین برود یا تکراری دریافت شود، گیرنده فوراً متوجه میشود.

- انتظار زمانی (Time Expectation): فرستنده و گیرنده بر سر یک زمان پاسخگویی مشخص (Watchdog) توافق میکنند. اگر پیامی در زمان مقرر نرسد، سیستم به حالت ایمن میرود.

- آدرسدهی منحصربهفرد (Codename): هر دستگاه ایمن یک شناسه یکتا دارد. این کار از ارسال پیام به دستگاه اشتباهی جلوگیری میکند.

- بررسی خطای قدرتمند (CRC): یک کد تشخیص خطای بسیار قوی (Cyclic Redundancy Check) به انتهای هر پیام اضافه میشود تا اطمینان حاصل شود که محتوای پیام در طول مسیر حتی یک بیت هم تغییر نکرده است.

این رویکرد چندلایه، ایمنی سیستم را تا بالاترین سطوح استاندارد جهانی مانند SIL3 (Safety Integrity Level 3) و PLe (Performance Level e) تضمین میکند، در حالی که هزینههای سیمکشی و پیچیدگی مهندسی را به شدت کاهش میدهد و انعطافپذیری فوقالعادهای را برای طراحی سیستمهای ایمنی فراهم میآورد.

یک چرخه در شبکه پروفینت در کارخانه بطریسازی

برای درک بهتر این مزایا، بیایید یک روز را در یک کارخانه مدرن بستهبندی نوشابه دنبال کنیم. این سناریو نشان میدهد که چگونه پروفینت مفاهیم سرعت، یکپارچگی و تشخیص خطا را به مزایای ملموس در دنیای واقعی تبدیل میکند.

- طراحی و راهاندازی: یک خط تولید جدید در حال اضافه شدن است. مهندس اتوماسیون، با استفاده از نرمافزار مهندسی، توپولوژی شبکه را طراحی میکند. او فایلهای GSD مربوط به سنسور سطح مایع، درایو موتور نوار نقاله (که از پروفایل PROFIdrive پشتیبانی میکند) و کنترلر ربات را به سادگی در پروژه خود وارد میکند.

- عملکرد: خط تولید با سرعت کامل کار میکند. یک سنسور نوری حضور بطری را تشخیص داده و یک سیگنال RT به کنترلر PLC ارسال میکند. PLC بلافاصله به درایو موتور فرمان میدهد. همزمان، در بخش کنترل حرکت، چندین بازوی رباتیک با استفاده از ارتباط IRT با هماهنگی کامل جعبهها را میسازند. مدیر کارخانه نیز از دفتر خود، از طریق همان شبکه و با پروتکل TCP/IP، آمار تولید را به صورت زنده مشاهده میکند.

-

عیبیابی: ناگهان یک آلارم روی نمایشگر HMI ظاهر میشود: “خطای دستگاه: سنسور نوری ورودی – پورت ۲، سوئیچ ۳”. به لطف قابلیت تشخیص خطای پروفینت و پروتکل LLDP، سیستم دقیقاً میداند که مشکل از کجاست. یک تکنسین به محل مراجعه کرده و متوجه میشود که کانکتور کابل سنسور شل شده است. او کانکتور را محکم میکند و خط در کمتر از ۵ دقیقه دوباره به کار میافتد.

نقشه راه پیادهسازی یک شبکه پروفینت: راهنمای قدم به قدم

پیادهسازی موفق یک شبکه پروفینت بیش از آنکه پیچیده باشد، نیازمند یک رویکرد ساختاریافته و منظم است. پیروی از یک نقشه راه مشخص، از بسیاری از خطاهای رایج در آینده جلوگیری کرده و فرآیندهای راهاندازی و نگهداری را به شدت تسهیل میکند. این راهنما، فرآیند را به چهار فاز اصلی تقسیم میکند.

فاز ۱: برنامهریزی و طراحی (Planning & Design) این فاز، شالوده و اساس کل شبکه است. هرگونه اشتباه یا سهلانگاری در این مرحله، در فازهای بعدی هزینههای زمانی و مالی زیادی را به همراه خواهد داشت.

- تعیین نیازمندیها: اولین قدم، پاسخ به سوالات اساسی است. چه تعداد دستگاهی قرار است در شبکه باشند؟ ماهیت این دستگاهها چیست (ورودی/خروجی ساده، درایو موتور، سیستمهای ایمنی)؟ سرعت مورد نیاز برای هر بخش از فرآیند چقدر است؟ آیا به ارتباط بیدرنگ (RT) نیاز دارید یا برای کاربردهای دقیق کنترل حرکت، ارتباط ایزوکرونوس (IRT) ضروری است؟

- انتخاب توپولوژی: بر اساس نیازمندیها و نقشه فیزیکی کارخانه، توپولوژی مناسب را انتخاب کنید.

- خطی (Line): برای دستگاههایی که در یک مسیر مستقیم قرار دارند (مانند نوار نقاله) ایدهآل است و با استفاده از سوئیچهای داخلی دستگاهها، در هزینه سوئیچ خارجی صرفهجویی میکند.

- ستاره (Star): برای اتصال چند دستگاه کلیدی به یک نقطه مرکزی (یک سوئیچ مدیریتی) استفاده میشود. این توپولوژی مدیریتپذیری بالایی دارد و خطای یک کابل، سایر بخشها را از کار نمیاندازد.

- درختی (Tree): ترکیبی از توپولوژیهای خطی و ستارهای است که بیشترین انعطافپذیری را برای شبکههای بزرگ و پیچیده فراهم میکند.

- طراحی نقشه آدرس IP: اگرچه در پروفینت، نام دستگاه اهمیت بیشتری از آدرس IP دارد، اما داشتن یک نقشه منطقی و مستند از آدرسهای IP برای مدیریت و عیبیابی آینده ضروری است. یک محدوده آدرس مشخص برای دستگاههای ثابت، یک محدوده برای دستگاههای برنامهنویسی و… در نظر بگیرید.

- انتخاب قطعات: همواره از قطعاتی استفاده کنید که دارای گواهی رسمی PROFIBUS & PROFINET International (PI) باشند. این گواهی تضمین میکند که کنترلر (IO Controller)، سوئیچهای مدیریتی و دستگاهها (IO Devices) از سازندگان مختلف، به درستی با یکدیگر کار خواهند کرد.

فاز ۲: نصب فیزیکی (Physical Installation) در این فاز، دقت و توجه به جزئیات، ضامن پایداری و قابلیت اطمینان شبکه در برابر نویزهای محیط صنعتی است.

- کابلکشی اصولی: کابلهای پروفینت (اترنت صنعتی) را باید همواره دور از کابلهای برق فشار قوی و کابلهای موتور نصب کرد. ایجاد یک فاصله فیزیکی مشخص، از تداخل الکترومغناطیسی (EMI) جلوگیری میکند. همچنین شعاع خمش مجاز کابلها را رعایت کنید تا به سیمهای داخلی آن آسیب نرسد.

- اهمیت حیاتی زمینکردن و شیلدینگ (Grounding & Shielding): این یکی از مهمترین و در عین حال نادیده گرفتهشدهترین مراحل است. شیلد (غلاف محافظ) کابل اترنت باید به طور پیوسته در تمام طول مسیر حفظ شده و در هر دو انتها به سیستم زمین (ارت) مناسب و همپتانسیل متصل شود. این کار یک مسیر کممقاومت برای تخلیه نویزهای الکتریکی فراهم کرده و از خراب شدن بستههای داده جلوگیری میکند.

- نصب در تابلو کنترل: سیمکشی داخل تابلوهای برق باید منظم و با استفاده از داکتهای مناسب انجام شود. از کانکتورهای صنعتی باکیفیت (RJ45 یا M12) که دارای قفل فیزیکی هستند، استفاده کنید.

فاز ۳: راهاندازی نرمافزاری (Commissioning) در این مرحله، شبکه فیزیکی را به یک سیستم هوشمند و عملیاتی تبدیل میکنیم.

- پیکربندی در نرمافزار مهندسی: با استفاده از ابزار مهندسی (مانند TIA Portal)، یک پروژه جدید ایجاد کرده و کنترلر و دستگاههای شبکه را بر اساس نقشه طراحی، اضافه کنید. این کار با وارد کردن فایلهای GSD هر دستگاه انجام میشود.

- تخصیص نام دستگاه: این مهمترین قدم در راهاندازی پروفینت است. هر دستگاه در شبکه باید یک نام منحصربهفرد و معنادار داشته باشد (مثلاً conveyor-drive-1). پس از تخصیص نام، کنترلر در زمان راهاندازی، آدرس IP برنامهریزی شده را به صورت خودکار به دستگاهی با همان نام اختصاص میدهد. این کار از طریق پروتکل DCP (Discovery and Configuration Protocol) انجام میشود.

- پیکربندی شبکه و دستگاه: پارامترهای شبکه مانند زمان چرخه (Update Time) را تنظیم کرده و پارامترهای خاص هر دستگاه را مطابق با نیاز فرآیند، پیکربندی کنید.

- دانلود پروژه: در نهایت، کل پیکربندی سختافزار و نرمافزار را بر روی کنترلر (PLC) دانلود کنید.

فاز ۴: تست و بهرهبرداری (Testing & Go-Live) قبل از شروع به کار نهایی، باید از صحت عملکرد تمام اجزا اطمینان حاصل کرد.

- بررسی سلامت شبکه: از ابزارهای تشخیصی آنلاین نرمافزار مهندسی استفاده کنید تا مطمئن شوید تمام دستگاهها در شبکه بدون خطا قابل مشاهده هستند.

- تست ورودی/خروجی (I/O Check): به صورت سیستماتیک، هر سنسور را تحریک کرده و صحت دریافت سیگنال آن در PLC را بررسی کنید. سپس هر عملگر (موتور، جک) را از طریق نرمافزار فعال کرده و عملکرد فیزیکی آن را مشاهده نمایید.

-

مستندسازی: در پایان، نقشه نهایی شبکه، لیست آدرسهای IP و نام دستگاهها و هرگونه تنظیمات خاص را مستند کرده و برای مراجعات بعدی بایگانی کنید.

جعبه ابزار عیبیابی پیشرفته در پروفینت

یک شبکه پروفینت که به درستی طراحی و نصب شده باشد، بسیار پایدار است. با این حال، بروز مشکل اجتنابناپذیر است. داشتن یک رویکرد سیستماتیک و آشنایی با ابزارهای مناسب، تفاوت بین یک توقف چند دقیقهای و یک توقف چند ساعته را رقم میزند.

تحلیل خطاهای رایج و دلایل ریشهای آنها

- خطا: دستگاه پیدا نشد (Device Not Found / Station Not Reachable)

- علت احتمالی: این رایجترین خطا در زمان راهاندازی است. دلایل اصلی آن عبارتند از: اشتباه در تایپ نام دستگاه، وجود دو دستگاه با نام یکسان در شبکه، تداخل آدرس IP (اگر به صورت دستی تنظیم شده باشد)، مشکل فیزیکی (کابل معیوب، پورت سوئیچ خراب) یا فعال بودن فایروال روی کامپیوتر مهندسی که پروتکل DCP را مسدود میکند.

- خطا: چراغ قرمز BF (Bus Fault) چشمکزن یا ثابت

- علت احتمالی: چراغ BF به طور خاص به خطاهای ارتباطی در شبکه پروفینت اشاره دارد. اگر چشمک بزند، معمولاً به این معناست که کنترلر یک دستگاه را در پیکربندی خود دارد اما نمیتواند با آن ارتباط برقرار کند (مثلاً دستگاه خاموش است یا نام آن اشتباه است). اگر ثابت باشد، نشاندهنده یک مشکل جدیتر مانند عدم وجود پیکربندی معتبر یا تداخل شدید در شبکه است.

- خطا: چراغ قرمز SF (System Fault) روشن

- علت احتمالی: این خطا به شبکه مربوط نیست، بلکه به خود دستگاه اشاره دارد. به عنوان مثال، یک ماژول ورودی آنالوگ خطای SF را نشان میدهد اگر سنسور متصل به آن دچار قطعی سیم یا اتصال کوتاه شده باشد. در واقع دستگاه میگوید: “من روی شبکه سالم هستم، اما در داخل خودم یا در تجهیزات متصل به من مشکلی وجود دارد.”

ابزارهای نرمافزاری ضروری

- بافر تشخیص (Diagnostic Buffer) در نرمافزار مهندسی: این اولین و بهترین ابزار شماست. کنترلر تمام رویدادها و خطاها را با زمان دقیق و به زبان ساده در این بخش ثبت میکند. پیامهایی مانند “IO device failure – Device name: motor-1 – Error: PROFINET IO controller detected a problem” به سرعت شما را به سمت مشکل هدایت میکنند.

- اسکنرهای شبکه (مانند PRONETA): اینها ابزارهای رایگان و بسیار کارآمدی هستند که بدون نیاز به پروژه اصلی، کل شبکه را اسکن کرده و تمام دستگاههای متصل، نام و آدرس IP آنها را نمایش میدهند. با این ابزارها میتوان به سادگی نام دستگاهها را قبل از راهاندازی اصلی تنظیم کرده و تستهای ساده I/O را انجام داد.

- تحلیلگرهای پروتکل (مانند Wireshark): این ابزار برای متخصصان است. با استفاده از Wireshark و فیلتر کردن ترافیک بر اساس profinet، میتوان تکتک فریمهای داده را مشاهده و تحلیل کرد. این کار برای یافتن مشکلات پیچیده مربوط به زمانبندی یا تداخلهای سطح پایین بسیار مفید است.

تفسیر چراغهای LED: زبان سختافزار یادگیری زبان چراغهای روی دستگاهها، یک مهارت کلیدی برای عیبیابی سریع در محل است.

- چراغ سبز RUN/LINK: نشاندهنده وضعیت عادی و برقراری ارتباط سالم است.

- چراغ قرمز BF (Bus Fault): همانطور که گفته شد، به خطای ارتباطی در شبکه اشاره دارد.

- چراغ قرمز SF (System Fault): نشاندهنده خطای داخلی یا ماژولار دستگاه است.

-

چراغ زرد MAINT (Maintenance): یک چراغ هشدار است، نه خطا. دستگاه کار میکند اما به توجه نیاز دارد. به عنوان مثال، در یک توپولوژی حلقهای، اگر یکی از مسیرها قطع شود، دستگاههای حلقه چراغ MAINT را روشن میکنند تا اطلاع دهند که افزونگی شبکه از بین رفته، هرچند شبکه همچنان فعال است.

آیندهپژوهی: پروفینت و همگرایی با TSN

پروفینت به موفقیتهای کنونی خود بسنده نکرده و نگاهی جدی به آینده دارد. مهمترین گام در این مسیر، همگرایی با شبکه حساس به زمان یا Time-Sensitive Networking (TSN) است. TSN مجموعهای از استانداردهای IEEE است که قابلیتهای بیدرنگ و قطعی را به اترنت استاندارد اضافه میکند. ادغام TSN با پروفینت پهنای باند بیشتر، همگرایی نهایی IT و OT، و قدرت لازم برای کاربردهای پیشرفته صنعت ۴.۰ را فراهم میآورد. این حرکت نشان میدهد که پروفینت متعهد به ماندن بر لبه تکنولوژی و حفظ جایگاه خود به عنوان یک استاندارد پیشرو برای دهههای آینده است.

نگاهی واقعبینانه: چالشها و ملاحظات

با وجود تمام این مزایا، انتخاب پروفینت نیازمند در نظر گرفتن ملاحظاتی است: پیچیدگی اولیه برای تازهکاران، نیاز به دانش شبکه برای پیادهسازی صحیح، و هزینه اولیه بالاتر قطعات دارای گواهی پروفینت.

پروفینت در میدان نبرد: مقایسه با EtherCAT

در حالی که EtherNet/IP رقیب اصلی پروفینت در بازار است، در کاربردهای بسیار دقیق و سریع کنترل حرکت، رقیب جدیتری به نام EtherCAT وجود دارد. درک تفاوتهای این دو برای انتخاب صحیح ضروری است.

فلسفه عملکرد: تفاوت اصلی در معماری آنهاست. EtherCAT از مکانیزم منحصربهفرد «پردازش در حین پرواز» (Processing on the fly) استفاده میکند. یک فریم اترنت از کنترلر (Master) ارسال شده، مانند یک قطار سریعالسیر از تکتک دستگاهها (Slaves) عبور میکند. هر دستگاه، بدون متوقف کردن فریم، «درِ واگن» مربوط به خود را باز کرده، دادههای مورد نیازش را برداشته و دادههای جدید خود را در جای خالی قرار میدهد. این فریم در انتهای خط توسط آخرین دستگاه برگردانده میشود. این روش فوقالعاده کارآمد است و منجر به کمترین تأخیر (Latency) و نوسان زمانی (Jitter) ممکن میشود. در مقابل، پروفینت از یک مدل استانداردتر مبتنی بر سوئیچ و ارتباط Provider/Consumer استفاده میکند. دادهها بین کنترلر و هر دستگاه به صورت جداگانه (هرچند به طور همزمان) مبادله میشوند.

مقایسه عملکرد و توپولوژی:

- سرعت و قطعیت: برای کاربردهای کنترل حرکت با تعداد محورهای بسیار زیاد و نیاز به هماهنگی در حد نانوثانیه، معماری EtherCAT برتری ذاتی دارد و به همین دلیل در ماشینهای CNC، رباتهای بسیار دقیق و سیستمهای تست و اندازهگیری پیشرفته محبوب است.

- انعطافپذیری توپولوژی: اینجا نقطه قوت بزرگ پروفینت است. EtherCAT به یک توپولوژی خطی یا حلقهای با انشعابهای محدود وابسته است. هرگونه قطعی در این خط، ارتباط با تمام دستگاههای بعد از نقطه قطع را مختل میکند (مگر اینکه از افزونگی حلقه استفاده شود). پروفینت اما از هر نوع توپولوژی ستاره، درختی، خطی یا ترکیبی پشتیبانی میکند. این امر طراحی شبکه را در یک کارخانه بزرگ بسیار سادهتر میکند و با استفاده از سوئیچها، نقاط شکست محدود میشوند.

- یکپارچگی با IT: پروفینت به صورت بومی و بدون نیاز به هیچگونه گیتوی یا مبدل، ترافیک استاندارد TCP/IP را از خود عبور میدهد. در شبکه EtherCAT، ترافیک استاندارد اترنت باید در پروتکل EtherCAT «تونل» شود (Ethernet over EtherCAT – EoE)، که کمی پیچیدگی به آن اضافه میکند.

چه زمانی کدام را انتخاب کنیم؟

- EtherCAT را انتخاب کنید اگر: نیاز اصلی شما یک سیستم کنترل حرکت فوقالعاده سریع، متمرکز و با تعداد محورهای زیاد در یک ماشین واحد است و انعطافپذیری شبکه و یکپارچگی با IT اولویت دوم شماست.

-

PROFINET را انتخاب کنید اگر: شما در حال طراحی اتوماسیون برای یک سلول کاری، یک خط تولید کامل یا کل یک کارخانه هستید که ترکیبی از کنترل حرکت، کنترل فرآیند، ورودی/خروجیهای توزیعشده، سیستمهای ایمنی و نیاز به ارتباط مستقیم با شبکههای IT و سیستمهای مدیریتی (MES/ERP) را دارید.

نتیجهگیری: چرا پروفینت همچنان پیشرو است؟

پروفینت بسیار بیشتر از یک پروتکل ارتباطی است؛ این یک پلتفرم جامع و یک اکوسیستم کامل برای اتوماسیون صنعتی مدرن است. این پروتکل با تکیه بر قدرت و فراگیری اترنت استاندارد، توانسته است سرعت و هوشمندی دنیای IT را با استحکام، قطعیت و ایمنی مورد نیاز دنیای صنعت ترکیب کند.

با داشتن یک اکوسیستم غنی از پروفایلهای استاندارد مانند PROFIdrive و PROFIenergy، ارائه یک راهحل ایمنی یکپارچه و پیشرو مانند PROFIsafe، و با نگاهی به آینده و ادغام هوشمندانه با فناوریهایی مانند TSN، پروفینت نه تنها جایگاه فعلی خود را مستحکمتر میکند، بلکه خود را به عنوان ستون فقرات ارتباطی برای انقلاب صنعتی چهارم تثبیت مینماید. این پروتکل، زبان مشترکی است که به ماشینها اجازه میدهد تا به طور مؤثر با یکدیگر و با انسانها سخن بگویند و به همین دلیل، برای سالهای آینده نیز به عنوان یکی از ستونهای اصلی و یک انتخاب هوشمندانه در اتوماسیون صنعتی باقی خواهد ماند.